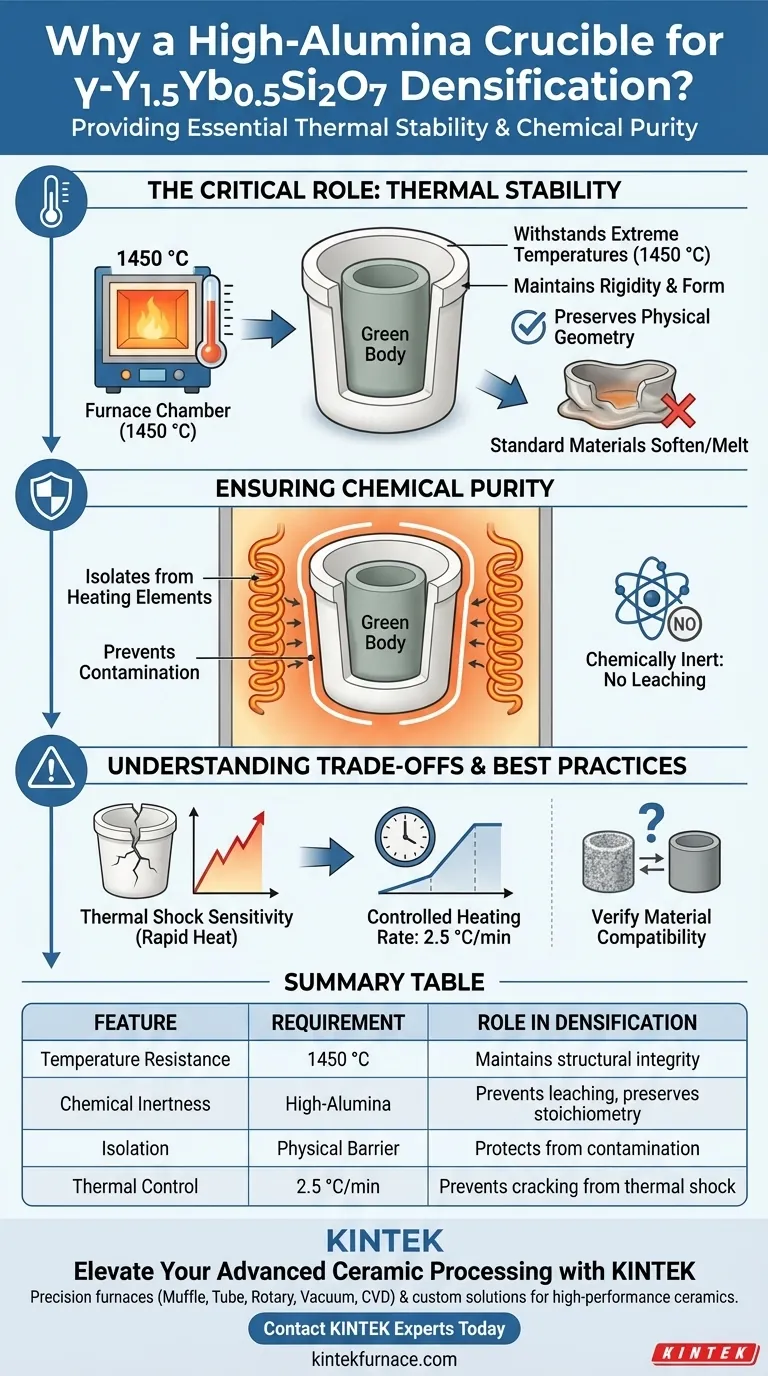

Se requiere estrictamente un crisol de alto contenido de alúmina durante la densificación de cerámicas de γ-Y1.5Yb0.5Si2O7 porque proporciona la estabilidad térmica necesaria para soportar temperaturas de sinterización de 1450 °C sin deformación. Su función principal es actuar como portador químicamente inerte, aislando físicamente el "cuerpo verde" cerámico de los elementos calefactores del horno para evitar la contaminación y garantizar la pureza del producto final.

El crisol sirve como una barrera física y química robusta, asegurando que el intenso calor requerido para la densificación impulse el crecimiento del grano sin comprometer la integridad estructural o la composición química de la muestra.

El papel fundamental de la estabilidad térmica

Soportar temperaturas extremas

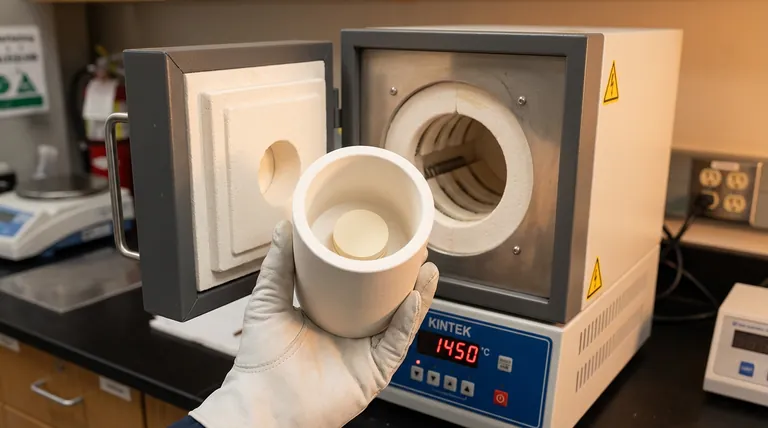

El proceso de densificación para γ-Y1.5Yb0.5Si2O7 requiere un entorno controlado de alta temperatura que alcanza los 1450 °C.

A esta temperatura específica, muchos materiales de contención estándar se ablandarían, deformarían o derretirían. Los crisoles de alto contenido de alúmina mantienen su rigidez y forma estructural, asegurando que la muestra permanezca estable durante todo el ciclo de calentamiento.

Preservar la geometría física

El crisol actúa como un portador firme para el "cuerpo verde" (el compactado de polvo cerámico sin cocer).

Al mantener su forma bajo calor, el crisol evita que la muestra se mueva o deforme debido a fallas en el sustrato, lo cual es crítico para lograr una densidad relativa uniforme (como la densidad del 91,2% observada en operaciones exitosas).

Garantizar la pureza química

Aislamiento de los elementos calefactores

Un riesgo principal durante la sinterización es la interacción entre la muestra cerámica y los componentes internos del horno, específicamente los elementos calefactores.

El crisol de alto contenido de alúmina actúa como un escudo, evitando que la forma de γ-Y1.5Yb0.5Si2O7 haga contacto directo con el revestimiento o los elementos del horno. Este aislamiento físico es innegociable para cerámicas de alto rendimiento.

Inercia química

Más allá de la separación física, el material del crisol en sí debe ser no reactivo.

Se elige el alto contenido de alúmina porque es químicamente inerte con respecto a esta composición cerámica específica. Asegura que ningún elemento extraño se lixivie en la muestra, preservando así la estequiometría del material y evitando impurezas que podrían degradar el rendimiento.

Comprender las compensaciones

Sensibilidad al choque térmico

Si bien los crisoles de alto contenido de alúmina resisten el calor, pueden ser sensibles a los cambios rápidos de temperatura.

Es vital adherirse a tasas de calentamiento precisas, como 2,5 °C/min, para evitar que el propio crisol se agriete. Una falla en la pared del crisol expondría inmediatamente la muestra a los contaminantes que se intenta evitar.

Límites de compatibilidad de materiales

El alto contenido de alúmina es excelente para γ-Y1.5Yb0.5Si2O7, pero no es una solución universal para todos los materiales.

Siempre debe verificar que el polvo cerámico específico que está sinterizando no reaccione con la alúmina a temperaturas elevadas. En este caso específico, la referencia confirma que es la elección correcta, pero esta compatibilidad debe reevaluarse si su composición cerámica cambia.

Tomando la decisión correcta para su proyecto

Para garantizar la densificación exitosa de sus materiales cerámicos, aplique las siguientes pautas:

- Si su principal enfoque es la pureza química: Utilice un crisol de alto contenido de alúmina para crear una barrera neutra que evite reacciones con los revestimientos del horno y los elementos calefactores.

- Si su principal enfoque es la integridad estructural: Asegúrese de que su programa de horno utilice una tasa de calentamiento controlada (por ejemplo, 2,5 °C/min) para proteger el crisol del choque térmico mientras alcanza los 1450 °C objetivo.

Al seleccionar el recipiente de contención correcto, transforma un entorno caótico de alta temperatura en una cámara controlada para una ingeniería de materiales precisa.

Tabla resumen:

| Característica | Requisito | Función en la densificación |

|---|---|---|

| Resistencia a la temperatura | 1450 °C | Mantiene la integridad estructural sin deformación |

| Inercia química | Alto contenido de alúmina | Evita la lixiviación y preserva la estequiometría de la cerámica |

| Aislamiento | Barrera física | Protege la muestra de la contaminación de los elementos calefactores |

| Control térmico | 2,5 °C/min | Evita el agrietamiento del crisol debido a la sensibilidad al choque térmico |

Mejore su procesamiento de cerámica avanzada con KINTEK

La densificación de precisión de cerámicas de alto rendimiento como γ-Y1.5Yb0.5Si2O7 requiere más que solo calor intenso: exige el entorno adecuado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos de alta temperatura de laboratorio de primera calidad.

Ya sea que necesite dimensiones personalizadas o controles atmosféricos específicos, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción. Garantice la pureza química y la integridad estructural en cada ciclo de cocción.

¿Listo para optimizar los procesos térmicos de su laboratorio?

Póngase en contacto con los expertos de KINTEK hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Guía Visual

Referencias

- Buhao Zhang, Tanvir Hussain. Thermal properties and calcium-magnesium-alumino-silicate (CMAS) interaction of novel γ-phase ytterbium-doped yttrium disilicate (γ-Y1.5Yb0.5Si2O7) environmental barrier coating material. DOI: 10.1007/s42114-024-00879-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un tanque de enfriamiento por agua? Captura de microestructuras en acero resistente a la intemperie

- ¿Cómo funciona un horno de secado de laboratorio en la síntesis de catalizadores? Estabilización segura de precursores metálicos de precisión

- ¿Por qué se requiere la tecnología de sellado en tubos de cuarzo al vacío en la síntesis de cristales de ZnPS3? Garantizando la pureza química

- ¿Por qué se requiere un crisol de alúmina de alta pureza durante el recocido de MoS2? Garantizar la pureza del material a alta temperatura

- ¿Qué papel juega el molino de bolas planetario en la mezcla de LLZO? Sintonice la síntesis de electrolitos de estado sólido de alto rendimiento

- ¿Cómo facilita un horno de secado por explosión de laboratorio la conversión de licor de lixiviación ácida en PAFS sólidos? Mecanismo Clave

- ¿Por qué es necesaria la integración de un termopar tipo K y un registrador de datos para el acero Vanadis 60? Desbloquee la precisión.

- ¿Qué papel juegan los termopares de contacto durante los experimentos de recocido a alta temperatura del acero al silicio orientado?