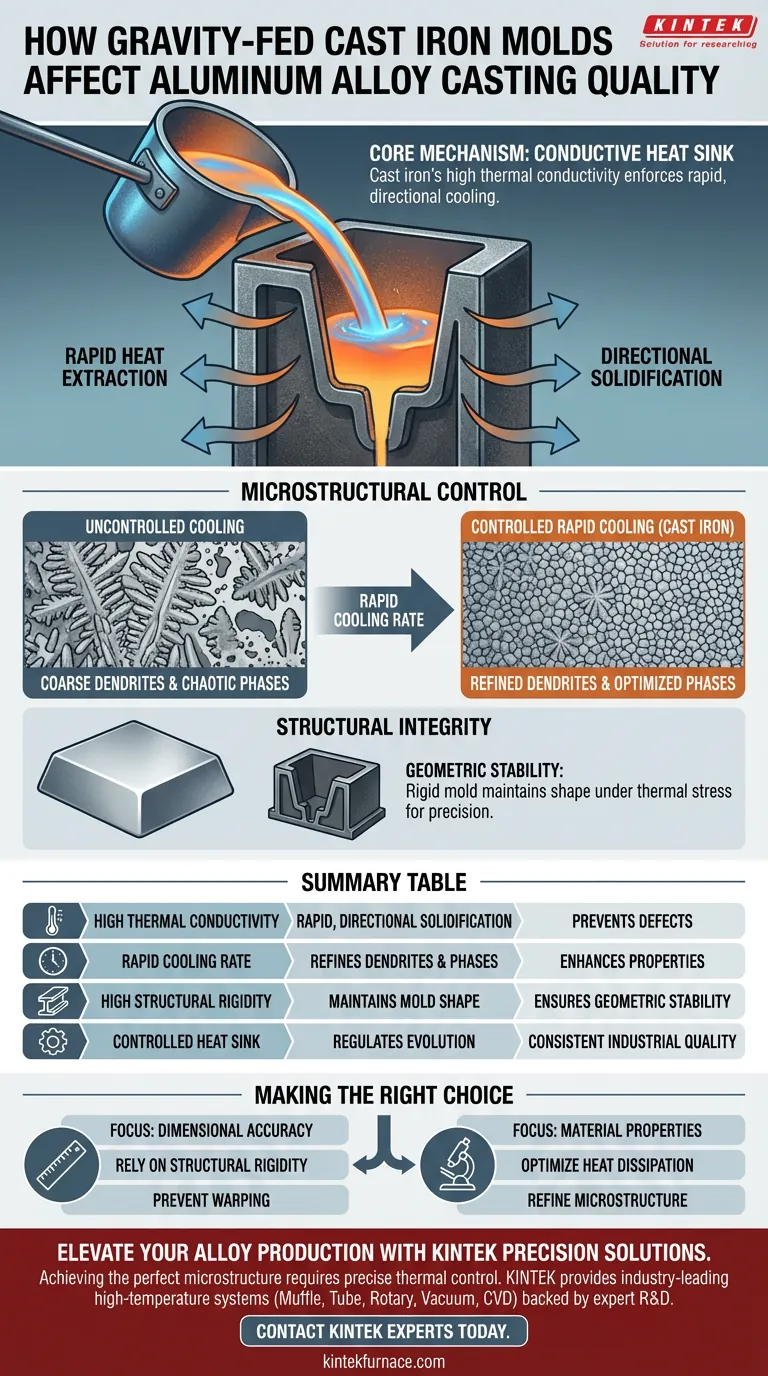

Los moldes de hierro fundido alimentados por gravedad determinan principalmente la calidad de la fundición al actuar como un disipador de calor rígido y conductor que impone una solidificación rápida y direccional. Al controlar la velocidad de enfriamiento, estos moldes dictan el tamaño de las dendritas primarias y la distribución de las fases secundarias, que son los impulsores fundamentales del rendimiento final del material de la aleación.

El valor central de un molde de hierro fundido radica en su conductividad térmica. No se limita a dar forma al metal; regula activamente la evolución microestructural de la aleación, asegurando tanto la estabilidad geométrica como la distribución optimizada de fases a través de una rápida extracción de calor.

El Papel de la Dinámica Térmica

Facilitando la Solidificación Direccional

La función principal del molde de hierro fundido es facilitar la solidificación direccional.

Debido a que el hierro fundido posee una alta conductividad térmica, extrae calor rápidamente del aluminio líquido de la aleación. Esto evita patrones de enfriamiento caóticos y asegura que el metal se solidifique en una dirección controlada y predecible.

El Impacto de las Velocidades de Enfriamiento

La velocidad de enfriamiento proporcionada por el molde es la variable más crítica del proceso.

Esta velocidad no es un subproducto pasivo; es un mecanismo que dicta directamente la estructura interna de la fundición. La velocidad a la que el molde extrae calor sirve como factor determinante para evaluar el rendimiento de la fundición de la aleación.

Control Microestructural

Refinando las Dendritas Primarias

Las propiedades físicas de la aleación están fuertemente influenciadas por el tamaño de sus dendritas primarias.

La rápida conducción de calor del molde de hierro fundido restringe el crecimiento de estas dendritas. Una velocidad de enfriamiento adecuadamente gestionada les impide volverse demasiado gruesas, lo que resulta en una microestructura más fina y deseable.

Distribuyendo las Fases Secundarias

Más allá de la estructura primaria, el molde influye en las características de las fases secundarias.

La capacidad del molde para disipar el calor determina cómo se distribuyen estas fases en el lingote. Esta distribución es esencial para garantizar que la aleación logre las propiedades materiales específicas previstas por su composición.

Integridad Estructural y Precisión

Asegurando la Estabilidad Geométrica

Las aplicaciones industriales exigen consistencia, y los moldes de hierro fundido proporcionan la rigidez estructural necesaria.

A diferencia de los materiales de moldes más blandos, el hierro fundido mantiene su forma bajo estrés térmico. Esto asegura que el lingote final a base de aluminio conserve dimensiones geométricas estables y precisas que cumplan con los estándares industriales.

Consideraciones Críticas para el Control del Proceso

La Dependencia de la Disipación de Calor

Si bien estos moldes ofrecen ventajas significativas, introducen una estricta dependencia de la gestión térmica.

Dado que la velocidad de enfriamiento determina tanto el tamaño de las dendritas como la distribución de fases, la capacidad del molde para disipar el calor es el único punto de falla para la calidad microestructural. Si la conducción de calor es inconsistente, el rendimiento resultante de la aleación variará, lo que convierte el diseño del molde y las propiedades térmicas en los factores limitantes en la producción.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus aleaciones complejas concentradas a base de aluminio, alinee su enfoque con los beneficios específicos del moldeo de hierro fundido:

- Si su enfoque principal es la Precisión Dimensional: confíe en la rigidez estructural del hierro fundido para prevenir deformaciones y garantizar una estabilidad geométrica conforme a los estándares industriales.

- Si su enfoque principal son las Propiedades del Material: optimice las capacidades de disipación de calor del molde para controlar estrictamente la velocidad de enfriamiento, refinando así las dendritas primarias y la distribución de fases secundarias.

El éxito final de su fundición depende de aprovechar el molde no solo como un contenedor, sino como una herramienta térmica de precisión.

Tabla Resumen:

| Característica | Impacto en la Calidad de la Fundición | Beneficio para la Aleación |

|---|---|---|

| Alta Conductividad Térmica | Facilita la solidificación rápida y direccional | Previene el enfriamiento caótico y defectos de grano |

| Rápida Velocidad de Enfriamiento | Refina el tamaño de las dendritas primarias y la distribución de fases | Mejora las propiedades mecánicas y del material |

| Alta Rigidez Estructural | Mantiene la forma del molde bajo estrés térmico | Garantiza la estabilidad y precisión geométricas |

| Disipador de Calor Controlado | Regula la evolución microestructural | Calidad consistente para aplicaciones industriales |

Mejore su Producción de Aleaciones con las Soluciones de Precisión KINTEK

Lograr la microestructura perfecta en aleaciones complejas concentradas a base de aluminio requiere más que solo un molde: requiere un control térmico preciso. KINTEK proporciona sistemas de alta temperatura de laboratorio líderes en la industria, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, respaldados por I+D y fabricación expertos.

Ya sea que necesite refinar dendritas primarias o garantizar una estabilidad geométrica absoluta, nuestros hornos personalizables están diseñados para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para optimizar su proceso de fundición? Contacte a los expertos de KINTEK hoy mismo para descubrir cómo nuestras soluciones de alta temperatura pueden impulsar su innovación en materiales.

Guía Visual

Referencias

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué tipo de entorno experimental proporciona una cámara de proceso al vacío de acero inoxidable? Garantizar la pureza de los datos

- ¿Qué funciones desempeñan los discos de blindaje metálico y los escudos térmicos en la microscopía electrónica de barrido (SEM) in situ? Garantice la precisión y proteja el equipo de su laboratorio.

- ¿Por qué se utilizan crisoles de zirconia estabilizada con óxido de magnesio para fundir aleaciones? Estabilidad a altas temperaturas hasta 1900 °C

- ¿Cuál es la importancia de utilizar un dispositivo de saturación por vacío para el hormigón AAS? Garantizar pruebas válidas de iones de cloruro

- ¿Por qué es necesario un desgasificador de vacío de laboratorio para el biochar? Garantizar una caracterización estructural BET precisa

- ¿Cuál es la función de los anillos de sellado de PTFE en la pirólisis de plásticos? Garantizar una descomposición segura y anaeróbica de los materiales

- ¿Por qué se utilizan crisoles de alúmina para la nitruración de alcóxido de titanio? Asegure resultados de síntesis de alta pureza

- ¿Por qué se utiliza el tolueno como ayuda de molienda en la molienda de bolas en húmedo? Domina la síntesis de polvos metálicos finos con PCA