Los crisoles de zirconia estabilizada con óxido de magnesio son la opción definitiva para la metalurgia a alta temperatura porque resuelven los desafíos duales de falla estructural y contaminación química. Están diseñados específicamente para resistir el choque térmico y la corrosión al procesar aleaciones con puntos de fusión tan altos como 1900 grados Celsius.

Las aleaciones de alta temperatura son notoriamente difíciles de procesar porque atacan los recipientes cerámicos estándar y provocan grietas durante el calentamiento rápido. La zirconia estabilizada con óxido de magnesio mitiga estos riesgos al combinar una excepcional estabilidad al choque térmico con inercia química, garantizando tanto la integridad del recipiente como la pureza de la aleación.

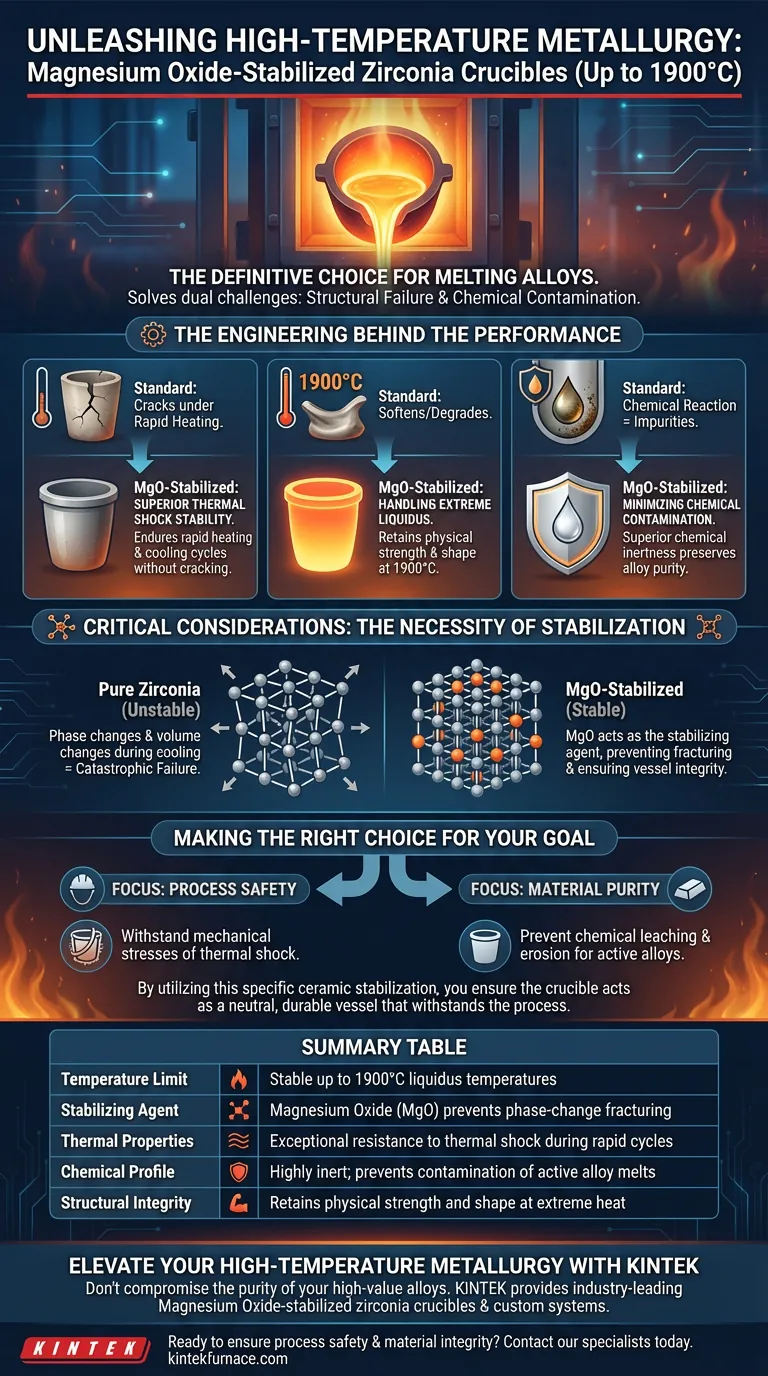

La ingeniería detrás del rendimiento

Estabilidad superior al choque térmico

El riesgo principal en la fusión a alta temperatura es la falla estructural del crisol debido a cambios rápidos de temperatura.

La estabilización con óxido de magnesio modifica la estructura cristalina de la zirconia. Esta modificación permite que el crisol soporte el estrés de los ciclos de calentamiento y enfriamiento sin agrietarse o romperse.

Manejo de temperaturas de liquidus extremas

Los materiales refractarios estándar a menudo se ablandan o degradan antes de alcanzar los puntos de fusión de las superaleaciones modernas.

La zirconia estabilizada con óxido de magnesio conserva su resistencia física y forma a temperaturas de operación excepcionalmente altas. Esta capacidad es esencial para procesar materiales con temperaturas de liquidus de hasta 1900 grados Celsius.

Minimización de la contaminación química

Las aleaciones fundidas son muy activas y tienden a reaccionar agresivamente con los recipientes de contención, lo que provoca impurezas en el producto final.

Esta composición de material ofrece una inercia química superior. Minimiza las reacciones entre la pared del crisol y las fusiones de aleación activas, preservando la composición química precisa del metal que se está procesando.

Consideraciones críticas

La necesidad de estabilización

Es importante comprender que la zirconia pura sola a menudo no es adecuada para estas aplicaciones debido a los cambios de fase que ocurren durante el calentamiento.

La adición de óxido de magnesio no es simplemente un aditivo; es el agente estabilizador que previene fallas catastróficas. Sin esta estabilización, los cambios de volumen asociados con el enfriamiento probablemente harían que el recipiente se fracturara, comprometiendo la seguridad de la fusión.

Tomando la decisión correcta para su objetivo

Cuando se trata de aleaciones de alto valor y entornos térmicos extremos, el margen de error es inexistente.

- Si su enfoque principal es la seguridad del proceso: Confíe en la zirconia estabilizada con óxido de magnesio para soportar las tensiones mecánicas del choque térmico durante los ciclos rápidos de calentamiento y enfriamiento.

- Si su enfoque principal es la pureza del material: Elija esta composición para prevenir la lixiviación química y la erosión al fundir aleaciones altamente reactivas o "activas".

Al utilizar esta estabilización cerámica específica, se asegura de que el crisol actúe como un recipiente neutral y duradero que resiste el proceso en lugar de formar parte de él.

Tabla resumen:

| Característica | Beneficio de rendimiento |

|---|---|

| Límite de temperatura | Estable hasta 1900 °C de temperaturas de liquidus |

| Agente estabilizador | Óxido de magnesio (MgO) previene fracturas por cambio de fase |

| Propiedades térmicas | Resistencia excepcional al choque térmico durante ciclos rápidos |

| Perfil químico | Altamente inerte; previene la contaminación de fusiones de aleación activas |

| Integridad estructural | Conserva la resistencia física y la forma a calor extremo |

Mejore su metalurgia a alta temperatura con KINTEK

No comprometa la pureza de sus aleaciones de alto valor. KINTEK ofrece crisoles de zirconia estabilizada con óxido de magnesio líderes en la industria, diseñados para soportar los entornos térmicos más exigentes.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos de laboratorio de alta temperatura personalizables adaptados a sus necesidades únicas de investigación o producción.

¿Listo para garantizar la seguridad del proceso y la integridad del material?

Póngase en contacto con nuestros especialistas hoy mismo para encontrar su solución perfecta.

Guía Visual

Referencias

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un crisol de grafito en la síntesis? Garantizar la pureza en la producción de Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- ¿Cuál es el papel clave de un filtro de vacío en un sistema de destilación al vacío de magnesio residual? Protegiendo sus bombas de daños catastróficos

- ¿Por qué se utilizan tapones cerámicos aislantes dentro del tubo del horno de alúmina? Asegurar un calentamiento estable y evitar el agrietamiento del tubo

- ¿Cuál es la función de las prensas de pastillas de laboratorio y los troqueles de acero? Maximizar la cinética de reacción en el procesamiento de óxidos

- ¿Cuáles son los requisitos para los tubos de cuarzo sellados para CVT? Asegure alta pureza e integridad para el crecimiento de NiI2 y MnPS3

- ¿Cuál es la función de los sistemas de vacío y los conectores de sellado? Dominando entornos químicos puros y controlados

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Pueden personalizarse los tubos de cerámica de alúmina para aplicaciones específicas? Soluciones de alta temperatura a medida para su laboratorio