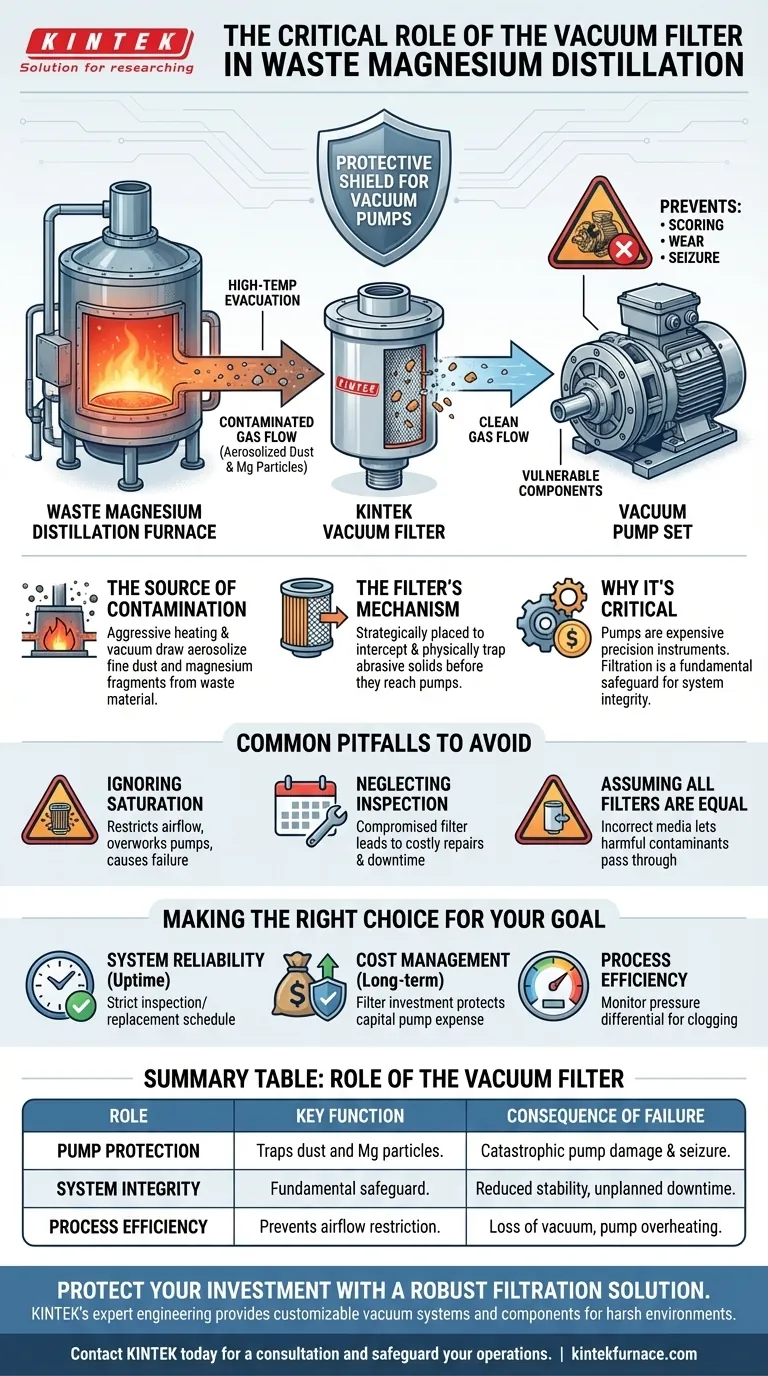

En esencia, el filtro de vacío en un sistema de destilación de magnesio residual cumple una función crítica: actuar como un escudo protector para las bombas de vacío. Durante el proceso de evacuación a alta temperatura, el flujo de gas inevitablemente arrastra polvo fino y partículas de magnesio del material crudo, y el filtro está diseñado específicamente para atrapar estos contaminantes antes de que puedan causar daños catastróficos.

El filtro de vacío no es un accesorio opcional, sino una salvaguardia fundamental. Su función es prevenir la contaminación por partículas, garantizando directamente la integridad mecánica, la estabilidad operativa y la fiabilidad a largo plazo de todo el sistema de vacío.

La Fuente de Contaminación

Para comprender la importancia del filtro, primero debe comprender el entorno en el que opera. El propio proceso de destilación es lo que crea el peligro que el filtro está diseñado para mitigar.

El Proceso de Destilación al Vacío

Un horno de destilación al vacío crea un entorno de alta temperatura y baja presión. En su interior, los residuos peligrosos de magnesio se calientan, haciendo que el magnesio puro se convierta en vapor, dejando atrás impurezas como óxidos, silicio y otros metales.

Generación de Partículas

Este calentamiento agresivo y la potente succión de las bombas de vacío aerosolizan partículas finas. El polvo y los fragmentos minúsculos de magnesio del material de origen se arrastran en el flujo de gas que se dirige hacia las bombas.

El Mecanismo de Protección del Filtro

El filtro se coloca estratégicamente para interceptar este flujo de gas contaminado antes de que llegue a los componentes más vulnerables del sistema.

Colocación Estratégica

El filtro de vacío siempre se instala entre el cuerpo del horno y el conjunto de la bomba de vacío. Esta posición asegura que todo el gas evacuado del horno deba pasar primero a través del medio filtrante.

Intercepción de Residuos Dañinos

El filtro contiene un medio diseñado para permitir que las moléculas de gas pasen sin impedimentos, mientras atrapa físicamente las partículas sólidas y abrasivas. Esta simple separación mecánica es la clave para proteger el sistema.

Por Qué Esta Protección es Crítica

Las bombas de vacío son instrumentos de precisión con tolerancias extremadamente ajustadas. La introducción de partículas duras y abrasivas como polvo o fragmentos de metal conduce directamente a rayaduras, mayor desgaste y eventual agarrotamiento de los componentes internos de la bomba.

Errores Comunes a Evitar

No gestionar adecuadamente el filtro de vacío es uno de los errores más comunes y costosos en el mantenimiento de un sistema de destilación.

Ignorar la Saturación del Filtro

Un filtro tiene una capacidad finita. Una vez que se obstruye con partículas, restringe severamente el flujo de aire. Esto obliga a las bombas de vacío a trabajar más, reduce la eficiencia del sistema y puede provocar sobrecalentamiento y fallo prematuro de la bomba.

Descuidar la Inspección Regular

El filtro es la primera línea de defensa del sistema, pero no puede cumplir su función si está comprometido o saturado. La falta de inspección y reemplazo rutinarios es un camino directo a costosas reparaciones de bombas y tiempos de inactividad no planificados.

Asumir que Todos los Filtros Son Iguales

Usar un medio filtrante incorrecto o de baja calidad puede proporcionar una falsa sensación de seguridad. Si el filtro no está clasificado para el tamaño de partícula específico generado por su proceso, los contaminantes dañinos pueden pasar a través de él y llegar a sus bombas.

Tomar la Decisión Correcta para su Objetivo

Sus prioridades operativas deben informar directamente cómo aborda la gestión del filtro.

- Si su enfoque principal es la fiabilidad del sistema y el tiempo de actividad: Trate el filtro de vacío como un componente de misión crítica y cumpla un estricto programa de inspección y reemplazo basado en las horas de operación.

- Si su enfoque principal es la gestión de costos a largo plazo: Considere el costo recurrente de los elementos filtrantes como una inversión pequeña y esencial que protege el gasto de capital mucho mayor de las bombas de vacío.

- Si su enfoque principal es la eficiencia del proceso: Monitoree la diferencia de presión a través del filtro, ya que un aumento repentino puede indicar un filtro obstruido y una pérdida de rendimiento del vacío.

En última instancia, el filtro de vacío es el elemento más importante que garantiza la longevidad de los componentes mecánicos más críticos y costosos de su sistema.

Tabla Resumen:

| Rol del Filtro de Vacío | Función Clave | Consecuencia del Fallo |

|---|---|---|

| Protección de la Bomba | Atrapa polvo y partículas de magnesio del flujo de gas. | Daños catastróficos, rayaduras y agarrotamiento de las bombas de vacío. |

| Integridad del Sistema | Actúa como una salvaguardia fundamental, no como un accesorio. | Reducción de la estabilidad operativa y tiempos de inactividad no planificados. |

| Eficiencia del Proceso | Evita que la obstrucción del filtro restrinja el flujo de aire. | Pérdida de rendimiento del vacío y sobrecalentamiento de la bomba. |

Proteja su Inversión con una Solución de Filtración Robusta

La fiabilidad de su sistema de destilación al vacío depende de una filtración de partículas eficaz. Los contaminantes abrasivos pueden provocar rápidamente costosas reparaciones de bombas y tiempos de inactividad operativos significativos.

La ingeniería experta de KINTEK proporciona la protección robusta que su sistema necesita. Respaldados por I+D y fabricación expertos, ofrecemos sistemas y componentes de vacío personalizables diseñados para entornos industriales hostiles como la destilación de magnesio. Comprendemos la necesidad crítica de proteger sus bombas del daño por partículas.

Garantice la longevidad y eficiencia de su sistema. Permita que nuestro equipo le ayude a seleccionar o diseñar la solución de filtración óptima para sus requisitos de proceso únicos.

Contacte a KINTEL hoy mismo para una consulta y proteja sus operaciones.

Guía Visual

Productos relacionados

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo facilita un sistema de bomba de alto vacío la síntesis de perrhenatos de calcio de alta calidad? Síntesis experta

- ¿Por qué es necesario un sistema de bombeo de alto vacío para las vainas de nanotubos de carbono? Lograr una encapsulación molecular precisa

- ¿Por qué es necesario alcanzar un nivel de vacío de 3 x 10^-2 mm Hg para sellar tubos de cuarzo? Garantizar la seguridad y la pureza

- ¿Cómo se mantiene la presión de vacío? Domine el equilibrio entre la carga de gas y la velocidad de bombeo

- ¿Por qué es necesario mantener una presión por debajo de 6,7 Pa durante el refinado del acero inoxidable? Lograr una pureza ultra alta