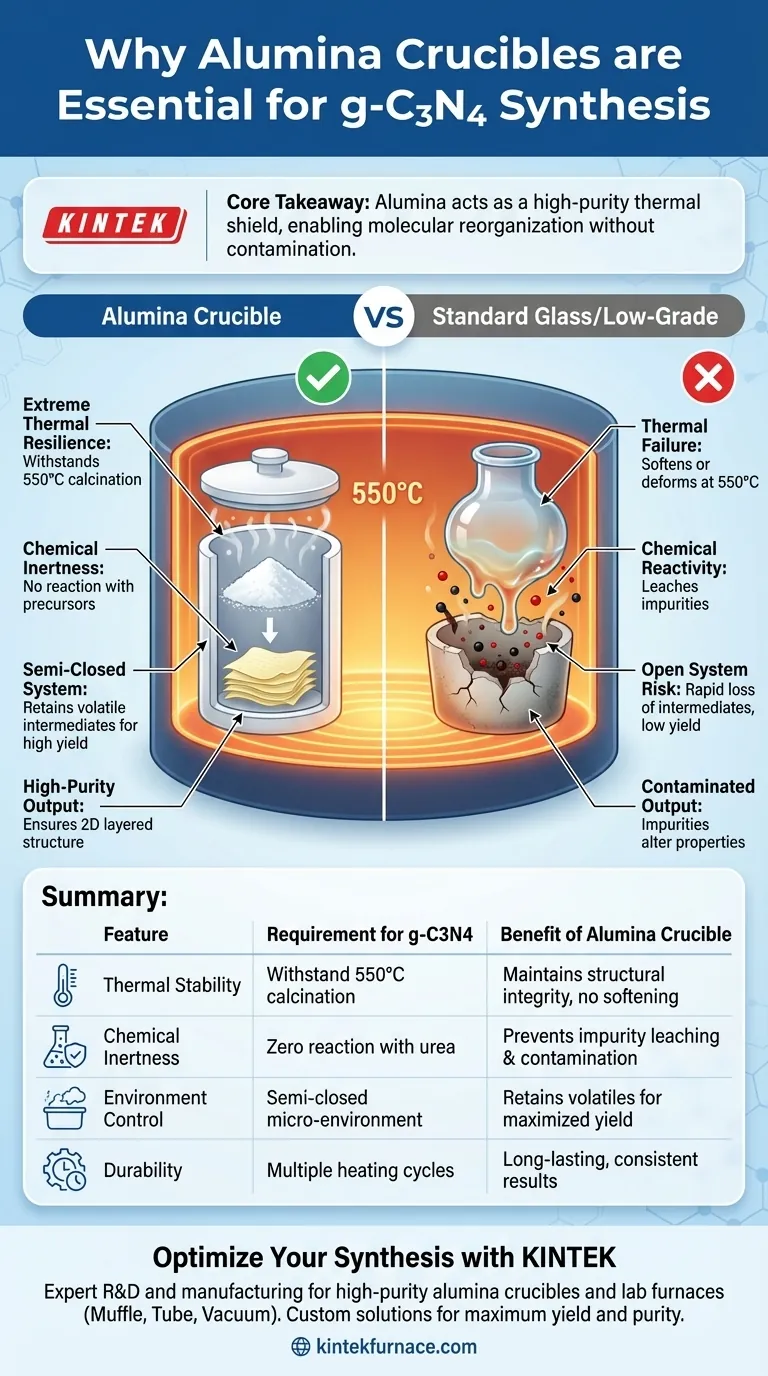

La necesidad de un crisol de alúmina radica en su combinación de extrema resistencia térmica e inercia química. Este recipiente sirve como una unidad de contención estable capaz de soportar las temperaturas de calcinación de 550 °C requeridas para la síntesis sin degradación física. Más importante aún, la alúmina permanece químicamente no reactiva durante la descomposición de la urea, asegurando que ninguna impureza se lixivie del contenedor a la estructura final de nitruro de carbono grafítico (g-C3N4).

Conclusión principal: La alúmina actúa como un escudo térmico de alta pureza que resiste el entorno agresivo de la polimerización. Su función principal es facilitar la reorganización molecular de los precursores en una estructura laminar 2D, evitando la introducción de contaminantes externos.

El papel fundamental de la estabilidad térmica

Resistencia a las temperaturas de calcinación

La síntesis de g-C3N4 requiere un proceso de policondensación térmica que normalmente se realiza a 550 °C.

A esta temperatura, el vidrio de laboratorio estándar se ablandaría o deformaría. La alúmina posee una resistencia excepcional al calor, manteniendo su integridad estructural durante ciclos de calentamiento prolongados.

Consistencia en los ciclos de crecimiento

El material debe soportar estas altas temperaturas durante períodos prolongados para permitir una polimerización completa.

La estabilidad de la alúmina asegura que las dimensiones físicas del recipiente de reacción no fluctúen. Esto proporciona un entorno constante para que el precursor de urea se descomponga y se reorganice en la forma cristalina deseada.

Preservación de la pureza química

Inercia frente a los reactivos

Las interacciones químicas entre un recipiente de reacción y los reactivos son una fuente principal de fallos en la síntesis de materiales.

La alúmina es químicamente inerte, lo que significa que no reacciona con el precursor de urea ni con las especies intermedias generadas durante el calentamiento. Esto evita que el recipiente se erosione o introduzca iones extraños en la síntesis.

Prevención de la contaminación

El objetivo de este proceso es producir nanohojas de g-C3N4 de alta pureza.

Al utilizar alúmina de alta pureza, se elimina el riesgo de que las impurezas derivadas del contenedor entren en el material catalizador. Esto es vital porque incluso las impurezas traza pueden alterar las propiedades electrónicas y físicas de las nanohojas finales.

Control del entorno de reacción

Creación de un sistema semicerrado

Si bien el material del crisol es fundamental, la configuración es igualmente importante. El uso de un crisol de alúmina tapado crea un microentorno semicerrado.

Esta configuración evita la volatilización excesiva de los intermedios de reacción que ocurre alrededor de los 500 °C.

Garantía de rendimiento y estructura

Si se permite que los intermedios escapen, el rendimiento general de g-C3N4 disminuye significativamente.

El entorno semicerrado retiene estos vapores, forzándolos a participar en la polimerización. Este confinamiento es esencial para asegurar que el polvo final desarrolle la estructura laminar bidimensional correcta y el color amarillo claro indicativo de g-C3N4 de alta calidad.

Errores comunes a evitar

El riesgo de los sistemas abiertos

Un error común es utilizar un crisol abierto para permitir una observación más fácil o un mayor flujo de gas.

Hacerlo interrumpe el microentorno, lo que lleva a una rápida pérdida de material precursor por sublimación. Esto resulta en un bajo rendimiento y una polimerización potencialmente incompleta.

La calidad del material importa

No todos los crisoles de alúmina son iguales; las cerámicas de menor calidad pueden contener aglutinantes o impurezas.

Debe utilizar alúmina de alta pureza para garantizar la estabilidad química descrita anteriormente. Los crisoles de menor calidad pueden degradarse bajo la naturaleza corrosiva de la reacción activa, de manera similar a cómo deben resistir los crisoles de metales fundidos corrosivos en otras aplicaciones de alta temperatura.

Tomando la decisión correcta para su objetivo

Para garantizar una síntesis exitosa, la elección de su equipo debe alinearse con sus necesidades experimentales específicas:

- Si su enfoque principal es maximizar el rendimiento: Asegúrese de que el crisol de alúmina esté emparejado con una tapa de ajuste hermético para minimizar la pérdida de intermedios volátiles.

- Si su enfoque principal es la pureza del material: Verifique el grado específico de la alúmina para garantizar que esté libre de contaminantes traza que puedan lixiviarse a 550 °C.

Resumen: El crisol de alúmina no es solo un contenedor; es un componente activo del control del proceso, que define el límite térmico y la pureza química necesarios para fabricar con éxito nanohojas de g-C3N4.

Tabla resumen:

| Característica | Requisito para la síntesis de g-C3N4 | Beneficio del crisol de alúmina |

|---|---|---|

| Estabilidad térmica | Resistir la calcinación a 550 °C | Mantiene la integridad estructural sin ablandarse |

| Inercia química | Cero reacción con precursores de urea | Previene la lixiviación de impurezas y la contaminación del material |

| Control del entorno | Microentorno semicerrado | Retiene intermedios volátiles para maximizar el rendimiento |

| Durabilidad | Múltiples ciclos de calentamiento/crecimiento | Rendimiento duradero con resultados consistentes |

Optimice la síntesis de su material con KINTEK

La precisión en la producción de nanohojas de g-C3N4 comienza con el equipo adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece crisoles de alúmina de alta pureza y hornos de laboratorio de alta temperatura —incluyendo sistemas de mufla, de tubo y de vacío— todos personalizables para sus necesidades de investigación únicas. Asegure el máximo rendimiento y pureza química para su próximo proyecto de policondensación térmica.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contáctenos hoy mismo para discutir sus requisitos de hornos y crisoles personalizados!

Guía Visual

Referencias

- Guangying Zhou, Jianzhang Fang. Copper-Copper Oxide Heterostructural Nanocrystals Anchored on g-C3N4 Nanosheets for Efficient Visible-Light-Driven Photo-Fenton-like Catalysis. DOI: 10.3390/molecules30010144

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se utilizan velas de filtro de microfibra a escala micrométrica para tratar los gases de combustión condensados en los sistemas de pirólisis?

- ¿Cuál es la importancia del equipo de control de flujo de argón de alta pureza? Garantizar la pureza en la síntesis por irradiación pulsada

- ¿Por qué usar crisoles de grafito para la reducción de cenizas de lodos? Desbloquee una reducción superior y resistencia al calor

- ¿Qué hace que los tubos de cerámica de cuarzo sean adecuados para aplicaciones de alta presión? Propiedades clave para condiciones exigentes

- ¿Por qué es fundamental el uso de grupos de bombas de alto vacío para el pretratamiento de la cámara catalítica fototérmica?

- ¿Por qué la manipulación de muestras a altas temperaturas es un riesgo para el tubo del horno de alúmina? Evitar daños por choque térmico

- ¿Cómo crea vacío la bomba de vacío multifuncional de agua circulante? Descubra su mecanismo sin aceite

- ¿Cuál es la necesidad de usar tubos de cuarzo sellados al vacío? Garantizando la integridad en el tratamiento térmico de aleaciones Ti-Cu