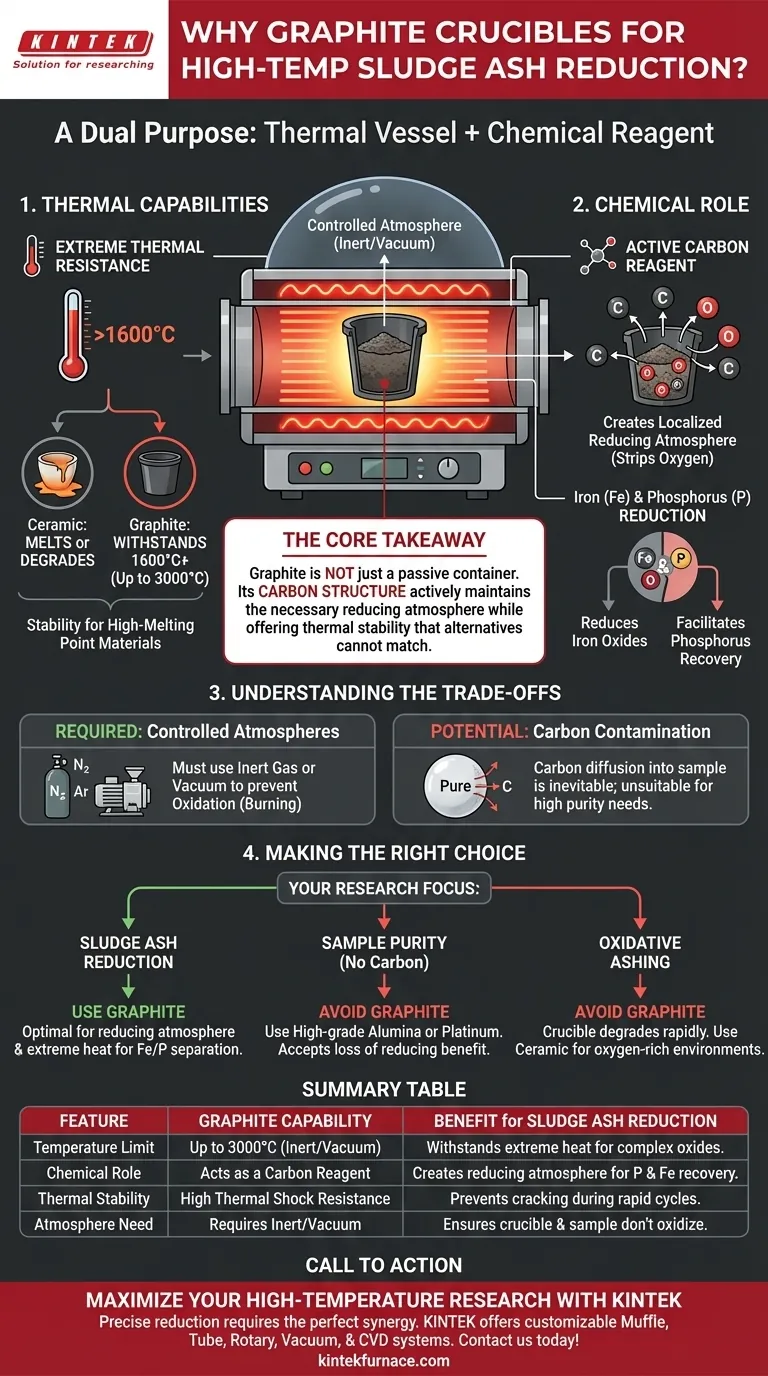

Los crisoles de grafito son indispensables para la reducción de cenizas de lodos a altas temperaturas porque cumplen una doble función: funcionan tanto como un recipiente altamente resistente al calor como un participante químico activo en el proceso de reducción. Al soportar temperaturas superiores a los 1600 °C y proporcionar una fuente de carbono, estabilizan el entorno térmico mientras facilitan directamente la transformación química de las cenizas.

La idea principal En la reducción de cenizas de lodos, el crisol no es solo un contenedor pasivo; es un reactivo. Se requiere grafito porque su estructura de carbono mantiene activamente la atmósfera reductora necesaria, ayudando en la separación del fósforo y el hierro, al tiempo que ofrece una estabilidad térmica que las alternativas cerámicas o metálicas no pueden igualar.

Capacidades térmicas en entornos extremos

Soporte de temperaturas superiores a 1600 °C

Las cerámicas de laboratorio estándar a menudo se degradan o se funden bajo el intenso calor requerido para la reducción de cenizas. Los crisoles de grafito poseen excelente resistencia térmica, manteniendo la integridad estructural mucho más allá del umbral de 1600 °C a menudo requerido para estos experimentos.

Estabilidad para materiales de alto punto de fusión

Las cenizas de lodos contienen óxidos complejos que requieren una energía significativa para descomponerse. El grafito es capaz de permanecer estable a temperaturas superiores a 2000 °C, e incluso hasta 3000 °C en entornos de vacío. Esto asegura que el recipiente no falle antes de que la muestra haya reaccionado completamente.

El papel químico: el grafito como reactivo

Creación de una atmósfera reductora localizada

La característica definitoria de un crisol de grafito es que está compuesto de carbono. Durante el calentamiento, el propio material del crisol exhibe propiedades reductoras. Esto crea efectivamente un microentorno reductor alrededor de la muestra, eliminando oxígeno de las cenizas del lodo.

Facilitación de la reducción de hierro y fósforo

Las cenizas de lodos suelen ser ricas en hierro y fósforo. La interfaz de grafito participa en la reacción, ayudando a reducir los óxidos de hierro. Además, este contacto con carbono es fundamental para crear las condiciones atmosféricas específicas necesarias para reducir con éxito el fósforo, permitiendo su recuperación o separación.

Comprensión de los compromisos

El requisito de atmósferas controladas

La afinidad del grafito por el oxígeno es un arma de doble filo. Si bien ayuda a la reducción, el propio crisol se oxidará (quemará) si se expone al aire estándar a altas temperaturas. Por lo tanto, estos experimentos deben realizarse dentro de un horno tubular bajo una atmósfera inerte (como nitrógeno o argón) o un vacío para evitar que el crisol se desintegre.

Potencial de contaminación por carbono

Debido a que el crisol participa en la reacción, la difusión de carbono en la muestra es inevitable. Si bien esto es deseable para experimentos de reducción, hace que el grafito sea inadecuado para procesos que requieren muestras de alta pureza donde la introducción de carbono se consideraría un contaminante.

Tomando la decisión correcta para su experimento

Si su enfoque principal es la reducción de cenizas de lodos:

- Use grafito: Es la opción óptima para garantizar la atmósfera reductora necesaria para separar el hierro y el fósforo, al tiempo que sobrevive al calor extremo.

Si su enfoque principal es la pureza de la muestra (sin carbono):

- Evite el grafito: Opte por crisoles de alúmina o platino de alta calidad, aceptando que perderá los beneficios reductores inherentes del recipiente.

Si su enfoque principal es el asado oxidativo:

- Evite el grafito: El crisol se degradará rápidamente; utilice recipientes cerámicos diseñados para entornos ricos en oxígeno.

El grafito no es simplemente un recipiente; es un componente crítico de la ecuación química que impulsa el proceso de reducción a completarse.

Tabla resumen:

| Característica | Capacidad del crisol de grafito | Beneficio para la reducción de cenizas de lodos |

|---|---|---|

| Límite de temperatura | Hasta 3000 °C (inerte/vacío) | Soporta el calor extremo necesario para descomponer óxidos complejos. |

| Papel químico | Actúa como reactivo de carbono | Crea la atmósfera reductora requerida para recuperar fósforo y hierro. |

| Estabilidad térmica | Alta resistencia al choque térmico | Evita el agrietamiento o fallo del recipiente durante ciclos rápidos de alta temperatura. |

| Necesidad de atmósfera | Requiere atmósfera inerte/vacío | Asegura que el crisol y la muestra no se oxiden prematuramente. |

Maximice su investigación a alta temperatura con KINTEK

La reducción precisa de cenizas de lodos requiere la sinergia perfecta entre su recipiente de reacción y su horno. KINTEK proporciona el equipo de alto rendimiento que necesita para lograr resultados repetibles y precisos. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotativos, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que esté escalando la recuperación de fósforo o refinando la pureza de los materiales, nuestro equipo está listo para proporcionar las soluciones térmicas que su investigación exige. Contacte a KINTEK hoy para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede impulsar su próximo avance.

Guía Visual

Referencias

- Antoinette Kotzé, Sander Arnout. Thermochemical evaluation of elemental phosphorus recovery from sewage sludge. DOI: 10.17159/2411-9717/3556/2025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo gestionan los módulos de refrigeración en hornos de laboratorio de alta temperatura la energía térmica? Proteja los componentes de su sistema

- ¿Por qué es necesaria una fuente de alimentación de CC de alta precisión para PFS? Control de campos eléctricos para un sinterizado de plasma perfecto.

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en el prensado en caliente al vacío de Ti-6Al-4V

- ¿Qué funciones clave desempeñan los moldes de grafito de alta resistencia? Optimice el éxito del sinterizado en caliente de Al2O3/TiC

- ¿Cuál es la función de los crisoles de alúmina de alta pureza (Al2O3)? Mejora la precisión en estudios electroquímicos de sales fundidas

- ¿Por qué se prefieren los crisoles cerámicos de Y2O3 sobre los de Al2O3 para las superaleaciones Y-DD5? Descubra la inercia superior de la ytría

- ¿Cuál es la función de un horno de secado al vacío para el análisis FTIR de biocarbón? Asegurar la preparación de muestras de alta pureza

- ¿Cuáles son las funciones de los crisoles y polvos de incrustación de nitruro de boro en el sinterizado de Si3N4? Guía experta sobre estabilidad de materiales