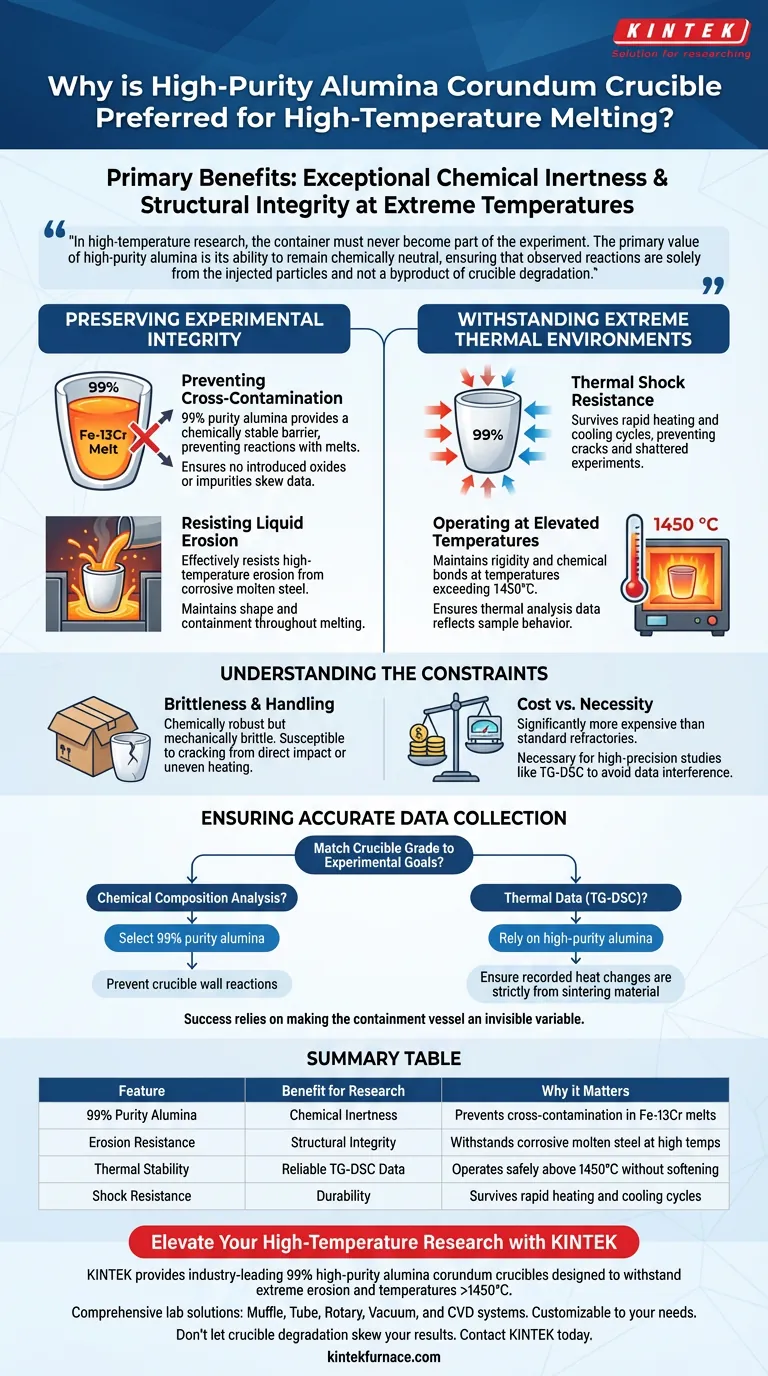

Los crisoles de corindón de alúmina de alta pureza se prefieren principalmente por su excepcional inercia química e integridad estructural a temperaturas extremas. Específicamente, un crisol de pureza del 99 % resiste eficazmente la erosión del acero fundido y previene reacciones químicas no deseadas con aleaciones específicas, como las fusiones de Fe-13Cr. Esto garantiza que el entorno experimental permanezca libre de contaminación, lo que permite aislar variables específicas en los estudios de inyección de partículas de óxido.

En la investigación a alta temperatura, el recipiente nunca debe formar parte del experimento. El valor principal de la alúmina de alta pureza es su capacidad para permanecer químicamente neutra, asegurando que las reacciones observadas provengan únicamente de las partículas inyectadas y no sean un subproducto de la degradación del crisol.

Preservación de la integridad experimental

Prevención de la contaminación cruzada

El requisito más crítico en los estudios de inyección de partículas de óxido es evitar que el material del crisol se filtre en la fusión.

La alúmina de alta pureza (99 %) proporciona una barrera químicamente estable que previene las reacciones con la fusión de Fe-13Cr.

Sin esta estabilidad, el propio crisol podría introducir óxidos u otras impurezas, distorsionando los datos sobre la eficiencia de la inyección de partículas.

Resistencia a la erosión por líquidos

El acero fundido y otros líquidos a alta temperatura son altamente corrosivos y pueden desgastar físicamente los recipientes de contención estándar.

Se elige el corindón de alúmina porque resiste eficazmente esta erosión a alta temperatura.

Esta durabilidad asegura que el crisol mantenga su forma y propiedades de contención durante todo el proceso de fusión.

Soporte de entornos térmicos extremos

Resistencia al choque térmico

Los cambios rápidos de temperatura pueden hacer que los materiales inferiores se agrieten o se rompan, arruinando un experimento en curso.

La alúmina de alta pureza ofrece una excelente resistencia al choque térmico, lo que le permite sobrevivir a los ciclos rápidos de calentamiento y enfriamiento que a menudo se requieren en estos estudios.

Operación a temperaturas elevadas

Los estudios de partículas de óxido a menudo requieren temperaturas superiores a 1450 °C.

En estos rangos, las cerámicas de menor grado podrían ablandarse o derretirse.

La alúmina de alta pureza mantiene su rigidez y enlaces químicos, asegurando que los datos de análisis térmico reflejen el comportamiento de la muestra, no el fallo del recipiente.

Comprensión de las limitaciones

Fragilidad y manipulación

Si bien la alúmina es químicamente robusta, es mecánicamente frágil.

A pesar de su resistencia al choque térmico, es generalmente susceptible a agrietarse si se somete a impactos directos o a velocidades de calentamiento desiguales que exceden sus límites específicos.

Costo frente a necesidad

El uso de corindón de pureza del 99 % es significativamente más caro que los crisoles refractarios estándar.

Sin embargo, para estudios de alta precisión como TG-DSC (Termogravimetría-Calorimetría Diferencial de Barrido), este costo es una compensación necesaria.

El uso de un crisol de menor grado introduciría interferencias en los datos de cambio de calor, lo que haría que las lecturas termodinámicas precisas fueran inútiles.

Garantía de recopilación de datos precisa

Para garantizar que su estudio produzca resultados válidos y reproducibles, debe hacer coincidir el grado del crisol con sus objetivos experimentales específicos.

- Si su enfoque principal es el análisis de composición química: Seleccione alúmina de pureza del 99 % para evitar que la pared del crisol reaccione con fusiones reactivas como Fe-13Cr.

- Si su enfoque principal son los datos térmicos (TG-DSC): Confíe en la alúmina de alta pureza para garantizar que los cambios de calor registrados sean generados estrictamente por el material de sinterización, no por el recipiente.

El éxito en los estudios de inyección a alta temperatura depende de hacer del recipiente de contención una variable invisible.

Tabla resumen:

| Característica | Beneficio para la investigación | Por qué importa |

|---|---|---|

| Alúmina de pureza del 99 % | Inercia química | Previene la contaminación cruzada en fusiones de Fe-13Cr |

| Resistencia a la erosión | Integridad estructural | Resiste el acero fundido corrosivo a altas temperaturas |

| Estabilidad térmica | Datos fiables de TG-DSC | Opera de forma segura por encima de 1450 °C sin ablandarse |

| Resistencia al choque | Durabilidad | Soporta ciclos rápidos de calentamiento y enfriamiento |

Mejore su investigación a alta temperatura con KINTEK

La precisión en los estudios de partículas de óxido exige materiales que nunca comprometan sus datos. KINTEK proporciona crisoles de corindón de alúmina de alta pureza del 99 % líderes en la industria, diseñados para resistir la erosión extrema y temperaturas superiores a 1450 °C.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus necesidades experimentales únicas.

No permita que la degradación del crisol distorsione sus resultados. Contacte a KINTEK hoy para consultar con nuestros especialistas y asegurar el equipo de alta pureza que su laboratorio merece.

Guía Visual

Referencias

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función física crítica de un horno de secado por explosión eléctrico de laboratorio en el tratamiento de gel de fósforo?

- ¿Por qué es necesario un crisol de aluminio tapado para la policonensación térmica de g-C3N5? Optimice su atmósfera de síntesis

- ¿Cómo facilitan una prensa hidráulica de precisión y moldes de acero inoxidable de alta resistencia la formación del cuerpo en verde de carburo de boro?

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuáles son las ventajas de usar un termopar Tipo B para la reducción de escoria a 1600°C? Precisión en calor ultra alto

- ¿Cuáles son los requisitos técnicos para el barco de cuarzo utilizado como contenedor precursor en el crecimiento CVD de In2Se3 2D?

- ¿Cuál es la función principal de un molino de bolas planetario de alta energía? Pretratamiento de cerámicas a nanoescala

- ¿Cuáles son los riesgos de usar crisoles de alúmina de alta pureza para la descomposición de periodatos? Evite errores cruciales de datos