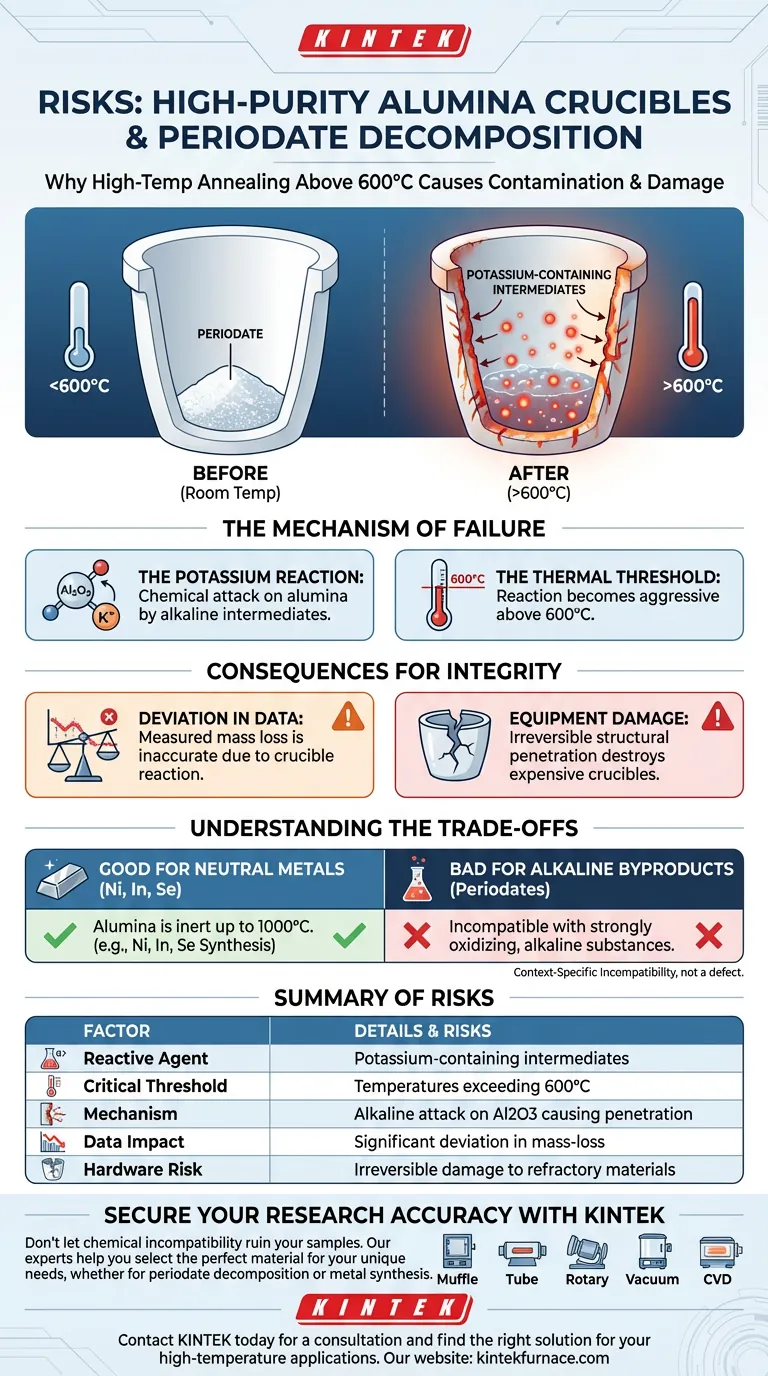

El uso de crisoles de alúmina de alta pureza para el recocido de productos de descomposición de periodatos presenta un riesgo significativo de contaminación química y daños en el equipo. Cuando las temperaturas superan los 600 °C, los intermedios que contienen potasio generados durante la descomposición reaccionan agresivamente con las paredes de alúmina, lo que provoca la penetración del crisol y datos experimentales altamente imprecisos.

Si bien la alúmina de alta pureza es ampliamente reconocida por su resistencia térmica, no es químicamente inerte a sustancias fuertemente alcalinas. En el contexto de la descomposición de periodatos, esta incompatibilidad conduce a una reacción química que compromete tanto la integridad del recipiente de contención como la validez de sus mediciones de pérdida de masa.

El Mecanismo de Fallo

La Reacción del Potasio

El riesgo principal se deriva de la naturaleza química de los productos de descomposición. A medida que los periodatos se descomponen, generan intermedios que contienen potasio.

Estos intermedios no son pasivos; son químicamente activos y alcalinos. Atacan la estructura del óxido de aluminio (Al2O3), lo que lleva a una reacción entre la muestra y el propio recipiente.

El Umbral Térmico

Esta reacción depende de la temperatura. El umbral crítico para este modo de fallo es aproximadamente 600 °C.

Por debajo de esta temperatura, el riesgo puede ser manejable, pero una vez que el proceso de recocido supera este punto, la energía cinética permite que los intermedios de potasio penetren físicamente las paredes del crisol.

Consecuencias para la Integridad Experimental

Desviación de los Valores Teóricos

La consecuencia científica más inmediata es la corrupción de sus datos. En análisis gravimétricos o estudios de pérdida de masa, usted confía en que el crisol sea un recipiente neutro.

Debido a que la muestra está reaccionando y penetrando el crisol, la pérdida de masa medida se desviará significativamente de las expectativas teóricas. Ya no está midiendo solo la descomposición; está midiendo una reacción secundaria compleja.

Daños en Materiales Refractarios

Más allá de los datos, existe un costo físico. La penetración de las paredes del crisol causa daños estructurales irreversibles.

Los crisoles de alúmina de alta pureza son consumibles costosos. Esta reacción esencialmente los destruye después de un solo uso, lo que aumenta significativamente el costo operativo del experimento.

Comprender los Compromisos

La Trampa de la "Alta Pureza"

Es fácil asumir que "alta pureza" equivale a inercia química universal, pero esto es una idea errónea.

Para muchas aplicaciones, como la síntesis de compuestos de Níquel, Indio o Selenio, la alúmina es una excelente opción. Puede soportar temperaturas de hasta 1000 °C sin contaminar estas fusiones específicas.

Incompatibilidad Específica del Contexto

El fallo aquí no es un defecto en la alúmina, sino una falta de coincidencia en la compatibilidad química.

La alúmina funciona excepcionalmente bien con metales y fusiones neutras. Sin embargo, es vulnerable a sustancias fuertemente oxidantes y alcalinas, como los subproductos de potasio de los periodatos. Usar el recipiente incorrecto para la química específica de su muestra es una fuente común de error experimental.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de sus procesos a alta temperatura, evalúe sus materiales basándose en la compatibilidad química, no solo en las clasificaciones térmicas.

- Si su enfoque principal es el análisis de la descomposición de periodatos: Debe evitar los crisoles de alúmina si calienta por encima de 600 °C; la reacción con los intermedios de potasio invalidará sus datos de pérdida de masa.

- Si su enfoque principal es la síntesis de compuestos de metales neutros (por ejemplo, Ni, In, Se): La alúmina de alta pureza sigue siendo una opción superior debido a su probada inercia y estabilidad durante largos períodos de remojo térmico a altas temperaturas.

Seleccione el material de su crisol basándose en la reactividad química específica de sus subproductos, no solo en la temperatura de su horno.

Tabla Resumen:

| Factor | Detalles y Riesgos |

|---|---|

| Agente Reactivo | Intermedios que contienen potasio |

| Umbral Crítico | Temperaturas superiores a 600 °C |

| Mecanismo | Ataque alcalino a Al2O3 causando penetración estructural |

| Impacto en los Datos | Desviación significativa en las mediciones de pérdida de masa |

| Riesgo de Hardware | Daño irreversible a materiales refractarios costosos |

Asegure la Precisión de su Investigación con KINTEK

No permita que la incompatibilidad química arruine sus muestras o dañe su equipo de alta temperatura. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables y crisoles especializados diseñados para sus necesidades únicas.

Ya sea que esté trabajando con la descomposición de periodatos o sintetizando compuestos de metales neutros (Ni, In, Se), nuestro equipo técnico le ayudará a seleccionar el material perfecto para garantizar la integridad experimental.

Contacte a KINTEK hoy mismo para una consulta y encuentre la solución adecuada para sus aplicaciones de alta temperatura.

Guía Visual

Referencias

- Two Polymorphs of the Magnetic <i>Catena</i> ‐Orthoperiodato‐Cuprate(II) K <sub>3</sub> [CuIO <sub>6</sub> ]·4H <sub>2</sub> O from Ultra‐Alkaline Media. DOI: 10.1002/zaac.202500092

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un crisol de grafito de alta pureza en la recuperación de zinc con súper gravedad? Beneficios y funciones clave

- ¿Por qué usar crisoles de grafito para la reducción de cenizas de lodos? Desbloquee una reducción superior y resistencia al calor

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza en el sinterizado de A357? Mejora del rendimiento de los compuestos de matriz de aluminio

- ¿Qué papel juega un crisol de cerámica en los experimentos de ganancia de peso por oxidación para aleaciones de Ti-V-Cr? Garantizar la precisión de los datos

- ¿Qué funciones cumplen el polvo de azufre de alta pureza y los botes cerámicos en la preparación de TB-MoS2? Precisión en la síntesis de materiales 2D

- ¿Cuál es el papel de los moldes de grafito de alta resistencia en la sinterización de Al-Ti-Zr? Dominio del rendimiento del prensado en caliente al vacío

- ¿Cuáles son las ventajas de las bombas de vacío de circulación de agua? Descubra Soluciones Confiables y Libres de Aceite para Procesos Limpios

- ¿Para qué se utiliza el vacío de laboratorio? Dominando el control ambiental para la pureza y la precisión