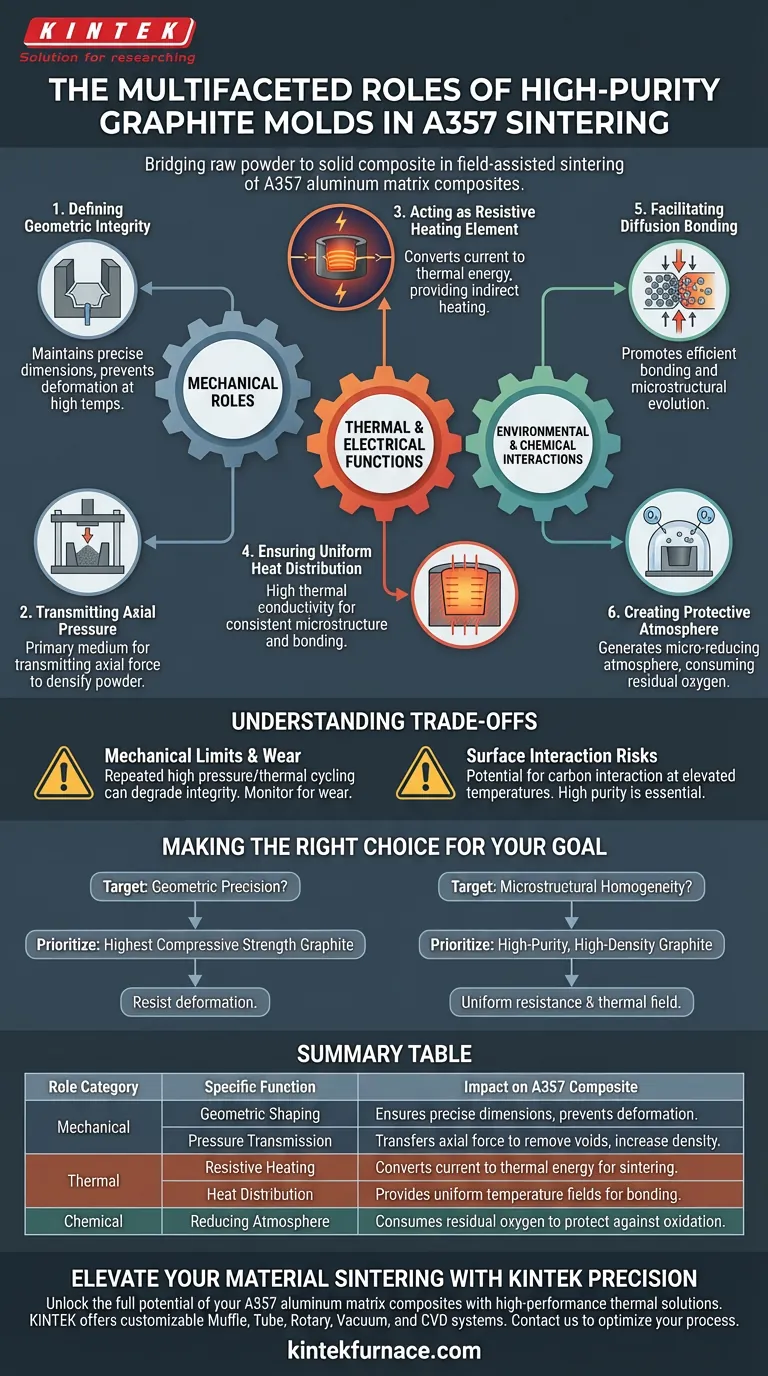

Los moldes de grafito de alta pureza actúan como el corazón funcional del proceso de sinterizado, tendiendo un puente entre el polvo crudo y un compuesto sólido. En el sinterizado asistido por campo de los compuestos de matriz de aluminio A357, estos moldes cumplen una triple función: actúan como un contenedor de conformado preciso, un medio mecánico para transmitir alta presión axial y un elemento calefactor activo que convierte la corriente eléctrica en energía térmica.

Conclusión principal Los moldes de grafito no son meros contenedores pasivos; son componentes térmicos y mecánicos activos que impulsan el proceso de densificación. Al permitir la aplicación simultánea de calor y presión en vacío, facilitan la unión por difusión y la evolución microestructural necesarias para obtener compuestos de alto rendimiento.

Roles mecánicos en la densificación

Definición de la integridad geométrica

La función más inmediata del molde de grafito de alta pureza es actuar como contenedor de conformado.

Define la geometría final de la muestra de compuesto de matriz de aluminio A357.

Dado que el grafito mantiene una excelente resistencia mecánica a altas temperaturas, garantiza que la muestra conserve sus dimensiones específicas (como un diámetro preciso) sin deformación.

Transmisión de presión axial

El sinterizado a menudo requiere una fuerza considerable para densificar el polvo en un sólido a granel.

El molde de grafito funciona como el medio mecánico principal para transmitir esta fuerza.

Transfiere la presión axial aplicada externamente (a menudo hidráulica) directamente al polvo, facilitando la compactación necesaria para eliminar huecos y aumentar la densidad.

Funciones térmicas y eléctricas

Actuar como elemento calefactor resistivo

En los procesos de sinterizado asistido por campo, el molde asume un papel eléctrico activo.

Debido a su excelente conductividad eléctrica, el grafito genera calor cuando la corriente lo atraviesa.

Esto proporciona un "calentamiento indirecto" a la muestra compuesta, convirtiendo la energía eléctrica en la energía térmica necesaria para el sinterizado.

Garantizar una distribución uniforme del calor

Lograr una microestructura consistente requiere un campo de temperatura uniforme.

La alta conductividad térmica del grafito garantiza que el calor generado se distribuya uniformemente por todo el polvo compuesto.

Esta uniformidad es fundamental para formar capas de unión interfaciales estables y prevenir defectos localizados dentro de la matriz de aluminio.

Interacciones ambientales y químicas

Facilitación de la unión por difusión

La combinación de presión y calor proporcionada por el molde crea un efecto sinérgico.

Este entorno promueve una unión por difusión eficiente entre la matriz y los refuerzos.

Impulsa la evolución de la microestructura, asegurando que el material final alcance las propiedades mecánicas deseadas.

Creación de una atmósfera protectora

Operando en un entorno de vacío, el molde de grafito ayuda a gestionar la estabilidad química del proceso.

A altas temperaturas, el grafito puede generar una microatmósfera reductora.

Esto ayuda a consumir el oxígeno residual, ofreciendo una capa de protección contra la oxidación excesiva de las interfaces de aluminio o de refuerzo.

Comprender las compensaciones

Límites mecánicos y desgaste

Si bien el grafito es resistente, no es indestructible.

La exposición repetida a altas presiones (por ejemplo, 35-70 MPa) y ciclos térmicos puede degradar eventualmente la integridad estructural del molde.

Los usuarios deben supervisar los moldes en busca de desgaste para evitar imprecisiones geométricas en la pieza sinterizada final.

Riesgos de interacción superficial

El grafito es químicamente activo a temperaturas elevadas.

Si bien la propiedad "autolubricante" del grafito generalmente ayuda en el desmoldeo, existe la posibilidad de que el carbono interactúe con la matriz metálica si las condiciones no se controlan con precisión.

El grafito de alta pureza es esencial para minimizar la contaminación y garantizar que la calidad de la superficie del compuesto no se vea comprometida.

Tomar la decisión correcta para su objetivo

Para optimizar el sinterizado de compuestos de matriz de aluminio A357, seleccione sus especificaciones de grafito en función de sus objetivos de procesamiento específicos:

- Si su enfoque principal es la precisión geométrica: Priorice grados de grafito con la mayor resistencia a la compresión disponible para resistir la deformación bajo altas cargas axiales.

- Si su enfoque principal es la homogeneidad microestructural: Asegure el uso de grafito de alta pureza y alta densidad para garantizar una resistencia eléctrica uniforme y una distribución consistente del campo térmico.

El éxito en el sinterizado radica en ver el molde no como un consumible, sino como un parámetro crítico del proceso que dicta la calidad final de su material.

Tabla resumen:

| Categoría de rol | Función específica | Impacto en el compuesto A357 |

|---|---|---|

| Mecánico | Conformado geométrico | Asegura dimensiones precisas y previene la deformación de la muestra. |

| Mecánico | Transmisión de presión | Transfiere fuerza axial para eliminar huecos y aumentar la densidad del material. |

| Térmico | Calentamiento resistivo | Convierte la corriente eléctrica en energía térmica para un sinterizado eficiente. |

| Térmico | Distribución del calor | Proporciona campos de temperatura uniformes para una unión inter facial estable. |

| Químico | Atmósfera reductora | Consume oxígeno residual para proteger contra la oxidación del aluminio. |

Mejore su sinterizado de materiales con KINTEK Precision

Desbloquee todo el potencial de sus compuestos de matriz de aluminio A357 con soluciones térmicas de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus requisitos únicos de laboratorio y producción.

Ya sea que necesite una uniformidad térmica superior o capacidades de alta presión, nuestro equipo de expertos está listo para ayudarlo a optimizar su proceso. ¡Contacte a KINTEK hoy mismo para discutir cómo nuestros hornos de alta temperatura de laboratorio pueden impulsar su próximo avance en materiales!

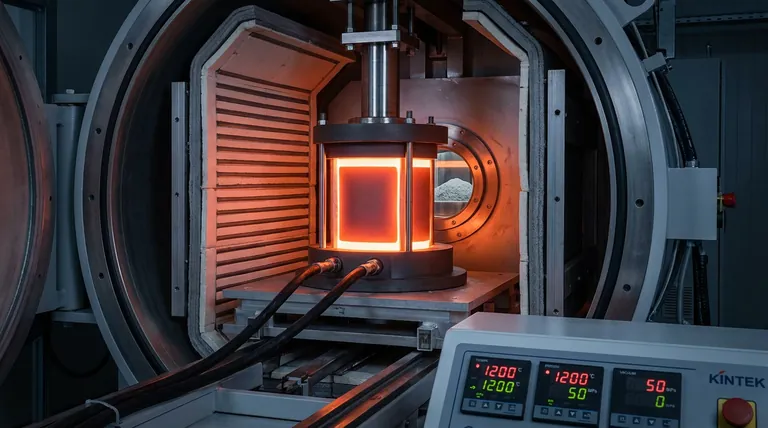

Guía Visual

Referencias

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización por plasma SPS

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué funciones cumplen el polvo de azufre de alta pureza y los botes cerámicos en la preparación de TB-MoS2? Precisión en la síntesis de materiales 2D

- ¿Por qué se requiere un dispositivo de calentamiento con agitación magnética para los precursores de Y2O3-MgO? Asegurar un recubrimiento de partículas perfecto

- ¿Cómo garantiza una prensa hidráulica de laboratorio de alta precisión la consistencia estructural? Dominio de los cuerpos cerámicos en verde

- ¿Cuál es la mejora tecnológica clave en la bomba de vacío de agua circulante? Descubra el sistema autónomo de circuito cerrado

- ¿Cómo facilita un horno de secado por ráfaga de laboratorio el tratamiento de precipitados precursores de Au/ZnO/In2O3? Beneficios clave

- ¿Por qué es importante un controlador de flujo másico (MFC) para la investigación de corrosión en fase gaseosa? Garantice la integridad y precisión de los datos

- ¿Por qué se requiere un tubo de acero inoxidable de extremo cerrado para experimentos de atmósfera controlada? Asegure la pureza precisa del material

- ¿Por qué se utilizan filtros de precisión y baños de hielo en la pirólisis? Proteja sus datos y equipos de laboratorio