En esencia, la mejora tecnológica clave en la bomba de vacío de agua circulante es la integración de una bomba de agua dulce dedicada y autónoma en lo que originalmente era un simple aparato de vidrio. Esta innovación transforma el dispositivo de una herramienta pasiva dependiente de la presión de agua externa en un sistema activo de circuito cerrado. Al usar su propia bomba para hacer circular el agua, genera un vacío consistente, estable y eficiente, independiente de cualquier tubería externa.

La innovación principal no fue solo añadir una bomba de agua; fue crear un sistema autónomo de circuito cerrado. Este cambio fundamental elimina la necesidad de aceite, previene la contaminación de muestras y mejora drásticamente la estabilidad del vacío, convirtiéndola en una herramienta confiable y limpia para los laboratorios modernos.

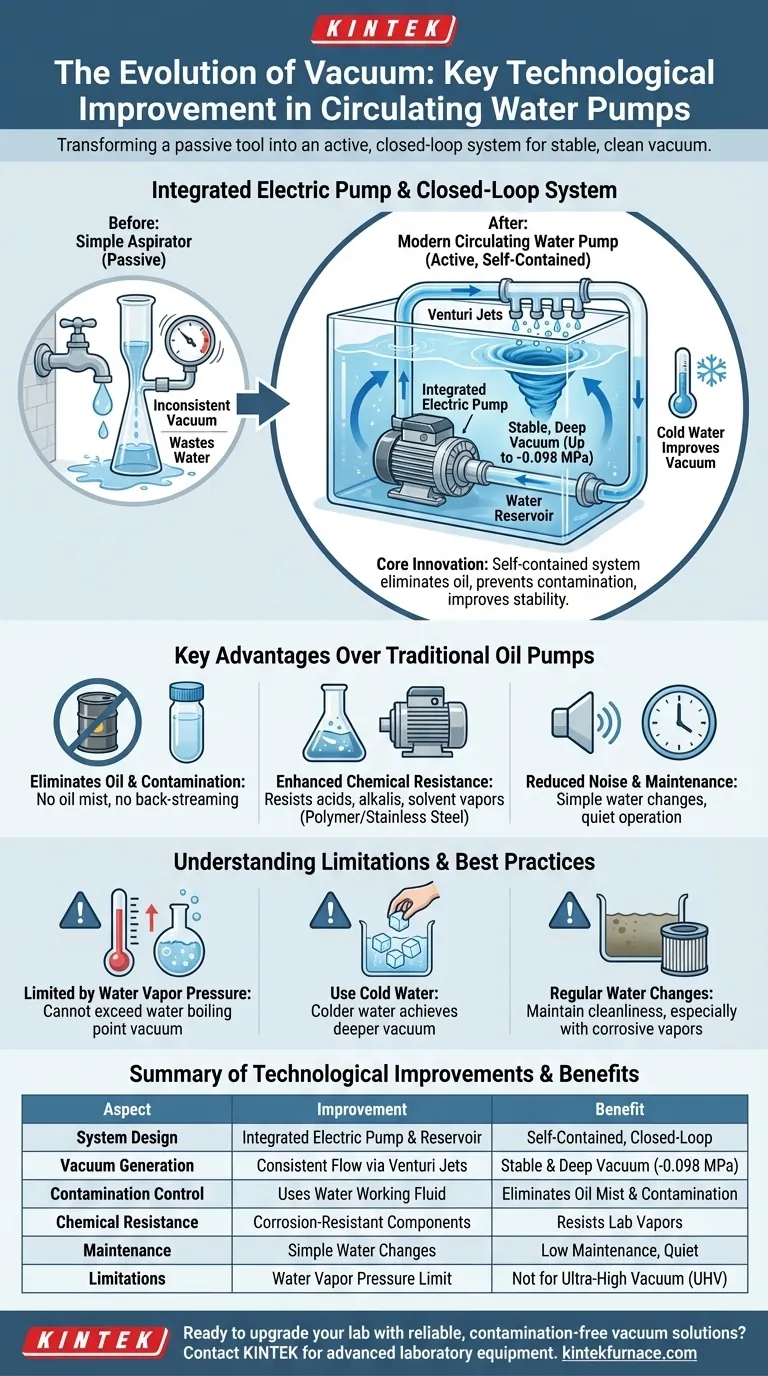

Del Aspirador Simple al Sistema Integrado

Para comprender la importancia de esta mejora, es útil entender la evolución desde el concepto original hasta el dispositivo moderno.

El Principio Original: El Efecto Venturi

Las primeras "bombas" de agua a menudo eran simples aspiradores de vidrio o metal conectados directamente a un grifo de laboratorio. Funcionan con el efecto Venturi, donde una corriente de agua que se mueve rápidamente crea una zona de baja presión, aspirando aire o gas del aparato conectado.

El principal inconveniente de este diseño era su inconsistencia. El nivel de vacío dependía completamente de la presión del agua del edificio, que podía fluctuar salvajemente, lo que provocaba experimentos inestables. También desperdiciaba una enorme cantidad de agua.

La Innovación Fundamental: La Bomba Eléctrica Integrada

La moderna bomba de vacío de agua circulante resuelve estos problemas incorporando una bomba de agua eléctrica y un depósito de agua (tanque) en una sola unidad.

En lugar de depender de la presión del grifo, la bomba interna crea un flujo de agua potente y consistente desde su propio tanque. Esta agua circula a través de uno o más chorros venturi, generando un vacío estable y profundo. Luego, el agua regresa al tanque para ser reutilizada.

El Resultado: Vacío Estable y Profundo

Este diseño de circuito cerrado proporciona un caudal y una presión de agua consistentes, lo que resulta en un vacío estable y reproducible. Los modelos de alta calidad pueden alcanzar un nivel de vacío final de alrededor de -0.098 MPa (2 kPa), mucho más confiable que un simple aspirador de grifo.

Ventajas Clave Sobre las Bombas de Aceite Tradicionales

El diseño de la bomba de vacío de agua circulante le otorga varias ventajas críticas sobre las bombas rotatorias de paletas selladas con aceite más antiguas.

Eliminación de Aceite y Contaminación

El beneficio más significativo es que utiliza agua, no aceite, como fluido de trabajo. Esto elimina completamente el riesgo de niebla de aceite que contamine el aire del laboratorio o, lo que es más crítico, que retroceda y arruine una muestra sensible.

Mayor Resistencia Química

Muchos modelos están construidos con componentes de polímero o acero inoxidable diseñados específicamente para ser resistentes a ácidos, álcalis y vapores de disolventes. Aunque el bombeo de gases corrosivos requiere cambios de agua más frecuentes, la bomba en sí es mucho menos susceptible a daños que una bomba de aceite, cuyo aceite se contaminaría rápidamente y perdería eficacia.

Reducción de Ruido y Mantenimiento

Estas bombas son notablemente silenciosas, a menudo con silenciadores de fluidos especializados. El mantenimiento es simple: cambiar periódicamente el agua del tanque. Esto contrasta enormemente con las bombas de aceite, que requieren cambios de aceite sucios, descontaminación y gestión de aceites residuales.

Comprensión de las Ventajas y Limitaciones

Aunque son muy efectivas, es crucial comprender las realidades operativas de estas bombas para utilizarlas correctamente.

El Límite de la Presión de Vapor del Agua

El vacío más profundo que puede alcanzar una bomba de agua está fundamentalmente limitado por la presión de vapor del agua. A medida que la presión en el sistema disminuye, el agua misma comenzará a hervir, y la bomba no puede generar un vacío menor que esa presión de vapor.

Por eso es fundamental usar agua fría en el depósito. El agua más fría tiene una presión de vapor mucho más baja, lo que permite que la bomba alcance un vacío más profundo.

La Importancia de la Limpieza del Agua

El agua del depósito debe mantenerse limpia. Los residuos pueden obstruir los chorros de la bomba, y los contaminantes disueltos del sistema evacuado pueden degradar el rendimiento de la bomba. Al bombear vapores corrosivos, esta agua debe cambiarse con mucha frecuencia.

No Adecuado para Vacío Ultra Alto

Las bombas de agua circulantes son ideales para aplicaciones de vacío bajo a medio, como evaporación rotatoria, filtración y desgasificación. No están diseñadas para aplicaciones de alto vacío o vacío ultra alto (UHV), que requieren tecnologías más avanzadas como bombas turbomoleculares o de iones.

Elegir la Opción Correcta para su Aplicación

La selección y el uso correctos de su bomba dependen de la comprensión de su objetivo principal.

- Si su objetivo principal es el trabajo de laboratorio general (por ejemplo, evaporación rotatoria, filtración): Una bomba de vacío de agua circulante es una opción ideal, rentable y de bajo mantenimiento que elimina el riesgo de contaminación por aceite.

- Si su objetivo principal es trabajar con vapores corrosivos: Elija un modelo con un cuerpo resistente a la corrosión y prepárese para cambiar el agua con frecuencia para mantener el rendimiento y la longevidad de la bomba.

- Si su objetivo principal es lograr el vacío más profundo posible: Siempre comience con agua fresca y fría en el depósito, ya que esto afecta directamente el nivel de vacío final de la bomba.

Al comprender sus principios, puede aprovechar esta herramienta simple pero potente para lograr un vacío limpio y confiable para una amplia gama de tareas científicas.

Tabla Resumen:

| Aspecto | Mejora Tecnológica Clave | Beneficios |

|---|---|---|

| Diseño del Sistema | Bomba eléctrica integrada y depósito de agua | Crea un sistema autónomo de circuito cerrado |

| Generación de Vacío | Flujo de agua constante a través de chorros venturi | Proporciona un vacío estable y profundo (hasta -0.098 MPa) |

| Control de Contaminación | Usa agua en lugar de aceite | Elimina la niebla de aceite y la contaminación de muestras |

| Resistencia Química | Componentes de polímero o acero inoxidable | Resiste ácidos, álcalis y vapores de disolventes |

| Mantenimiento | Cambios de agua sencillos | Reduce el ruido y el mantenimiento en comparación con las bombas de aceite |

| Limitaciones | Limitado por la presión de vapor del agua | No apto para aplicaciones de vacío ultra alto |

¿Listo para actualizar su laboratorio con soluciones de vacío confiables y libres de contaminación?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite sistemas de vacío estables o equipos de procesamiento térmico personalizados.

Contáctenos hoy mismo para analizar cómo nuestros productos innovadores pueden mejorar la eficiencia y fiabilidad de su laboratorio—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de los hornos de secado al vacío de laboratorio y las balanzas analíticas de precisión en el monitoreo de la humedad?

- ¿Por qué se seleccionan los botes largos de alúmina como contenedores de muestras para experimentos de refinación por zonas? Optimizar la purificación de materiales

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza en el sinterizado de A357? Mejora del rendimiento de los compuestos de matriz de aluminio

- ¿Por qué introducir flujo de argón en un crisol de acero para la aleación ZK51A? Garantice la seguridad y la fusión de alta pureza

- ¿Cuáles son las funciones principales de los accesorios multicapa dentro de un horno de vacío para baterías de litio? Optimice su proceso de secado

- ¿Por qué es necesario utilizar crisoles de alúmina de alta pureza para sinterizar hidroxiapatita? Garantizar la pureza de la fase química

- ¿Qué función realiza un molino de bolas planetario en la síntesis de LiFePO4/C? Optimizar la conductividad del material de la batería

- ¿Cómo funcionan los crisoles de paredes densas durante la fusión a alta temperatura del vidrio de borosilicato de bismuto y plomo?