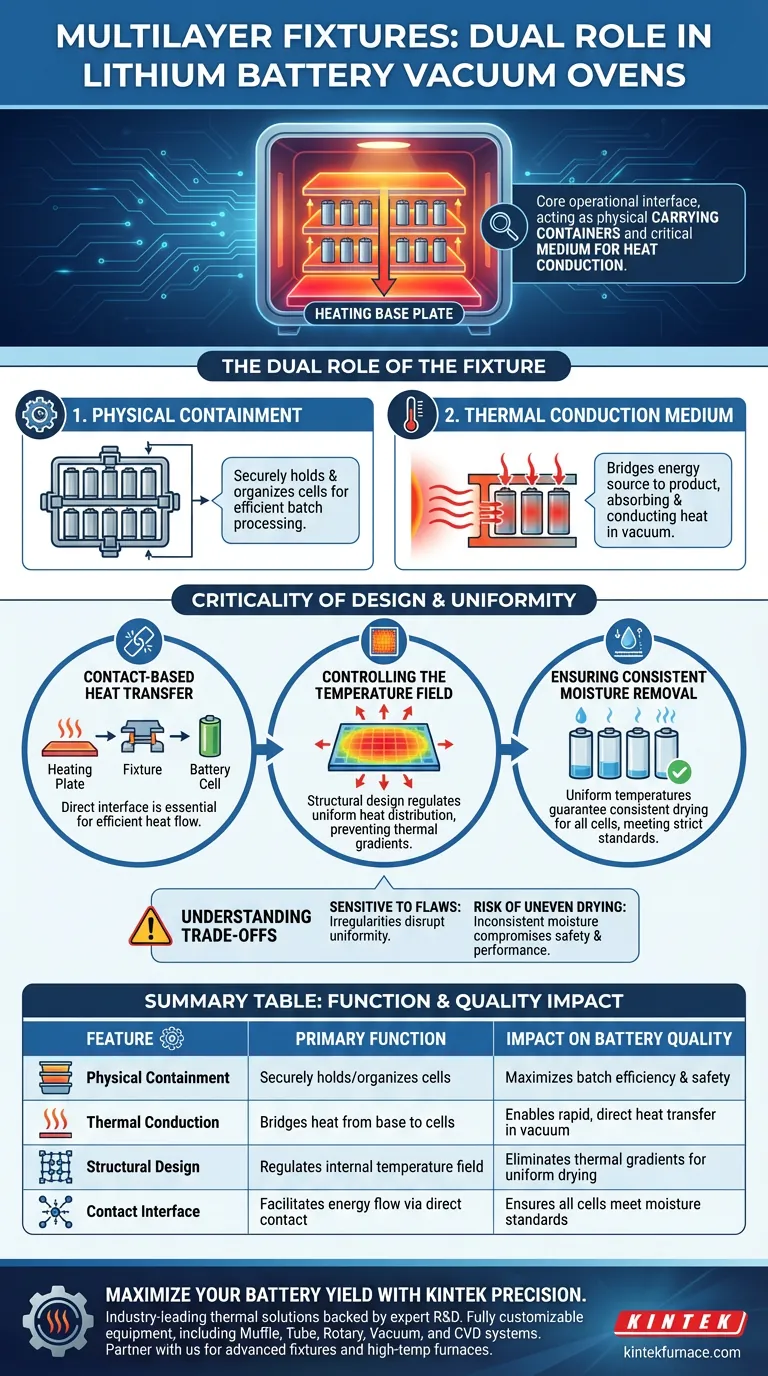

Los accesorios multicapa son la interfaz operativa de un horno de vacío para baterías de litio. Su función principal es doble: sirven como contenedores de transporte físicos para las celdas de la batería y actúan como el medio crítico para la conducción de calor. Al establecer un enlace directo entre la placa base de calentamiento y las celdas de la batería, estos accesorios facilitan la transferencia térmica necesaria para el proceso de secado.

El accesorio es más que un simple estante de almacenamiento; es un componente activo en el proceso de fabricación. Su diseño estructural dicta la uniformidad del campo de temperatura, que es el factor decisivo para garantizar que cada celda de la batería alcance niveles de humedad uniformes y conformes a las normas.

El Doble Papel del Accesorio

Contención Física

En el nivel más básico, los accesorios multicapa funcionan como contenedores de transporte. Sostienen de forma segura las baterías en su lugar, organizando el lote para un procesamiento eficiente dentro del entorno de vacío.

Medio de Conducción Térmica

Más importante aún, el accesorio actúa como el medio principal para la transferencia de calor. En un entorno de vacío donde la convección se minimiza, el accesorio cierra la brecha entre la fuente de energía y el producto. Absorbe energía térmica del sistema de calentamiento y la conduce directamente a las celdas de la batería.

La Criticidad del Diseño y la Uniformidad

Transferencia de Calor Basada en el Contacto

La eficiencia del horno se basa en un diseño basado en el contacto. El accesorio debe interactuar físicamente con la placa base de calentamiento. Este contacto directo permite que el calor fluya desde la placa, a través del material del accesorio y hacia las celdas de la batería.

Control del Campo de Temperatura

El diseño estructural del accesorio determina cómo se distribuye ese calor. Un accesorio bien diseñado garantiza que el campo de temperatura sea uniforme en todo el horno. Evita gradientes térmicos donde algunas áreas podrían ser significativamente más calientes que otras.

Garantizar una Eliminación Uniforme de la Humedad

La uniformidad de la temperatura está directamente relacionada con la calidad del producto. Al mantener una distribución uniforme del calor, el accesorio garantiza que los niveles de humedad se reduzcan de manera consistente en todas las unidades de batería. Esto evita "eslabones débiles" en un lote donde celdas específicas podrían retener exceso de humedad.

Comprender las Compensaciones

Sensibilidad a Defectos Estructurales

Dado que el proceso se basa en el contacto y la conducción, el diseño del accesorio es inflexible. Cualquier irregularidad en la estructura del accesorio puede interrumpir la uniformidad de la transferencia de calor.

El Riesgo de un Secado Desigual

Si el accesorio no distribuye el calor de manera uniforme, el lote sufrirá un secado inconsistente. Esto compromete la seguridad y el rendimiento de las baterías, ya que las variaciones en el contenido de humedad pueden provocar fallas en el campo.

Tomar la Decisión Correcta para su Proceso

Para garantizar una producción de baterías de alto rendimiento, considere cómo el diseño de su accesorio impacta en sus objetivos específicos:

- Si su enfoque principal es la Consistencia del Producto: Priorice los accesorios con un diseño estructural de precisión para garantizar un campo de temperatura uniforme en todas las capas.

- Si su enfoque principal es la Garantía de Calidad: Se requiere una verificación rigurosa de las superficies de contacto del accesorio para garantizar que se cumplan los estándares de humedad para cada unidad.

El accesorio multicapa no es un accesorio pasivo, sino una herramienta térmica de precisión que dicta directamente la confiabilidad de su producto final.

Tabla Resumen:

| Característica | Función Principal | Impacto en la Calidad de la Batería |

|---|---|---|

| Contención Física | Sostiene y organiza de forma segura las celdas de la batería | Maximiza la eficiencia y seguridad del lote |

| Conducción Térmica | Transfiere calor de la placa base a las celdas | Permite una transferencia de calor rápida y directa en vacío |

| Diseño Estructural | Regula el campo de temperatura interno | Elimina gradientes térmicos para un secado uniforme |

| Interfaz de Contacto | Facilita el flujo de energía mediante contacto directo | Garantiza que todas las celdas cumplan estrictos estándares de humedad |

Maximice el Rendimiento de su Batería con la Precisión KINTEK

En el panorama competitivo del almacenamiento de energía, la uniformidad térmica es la clave para la seguridad y el rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestra diversa gama de equipos, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, es totalmente personalizable para satisfacer sus requisitos específicos de laboratorio o industriales.

No permita que una transferencia de calor ineficiente comprometa sus estándares de producción. Asóciese con KINTEK para integrar accesorios avanzados y sistemas de hornos de alta temperatura diseñados para la precisión. ¡Póngase en contacto con nuestros especialistas hoy mismo para discutir su proyecto personalizado!

Guía Visual

Referencias

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué se utiliza un crisol de alto contenido de alúmina durante la densificación de cerámicas de γ-Y1.5Yb0.5Si2O7? Perspectivas de expertos

- ¿Por qué es necesario un ambiente de caja de guantes para la síntesis de KBaBi? Proteja las materias primas sensibles hoy mismo

- ¿Por qué se requiere la tecnología de sellado en tubos de cuarzo al vacío en la síntesis de cristales de ZnPS3? Garantizando la pureza química

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Cuáles son las funciones de los portamuestras de cerámica de nitruro de silicio? Precisión para la levitación a alta temperatura

- ¿Por qué utilizar un PLC y una pantalla táctil para la destilación al vacío de magnesio? Para un control y una seguridad superiores

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?