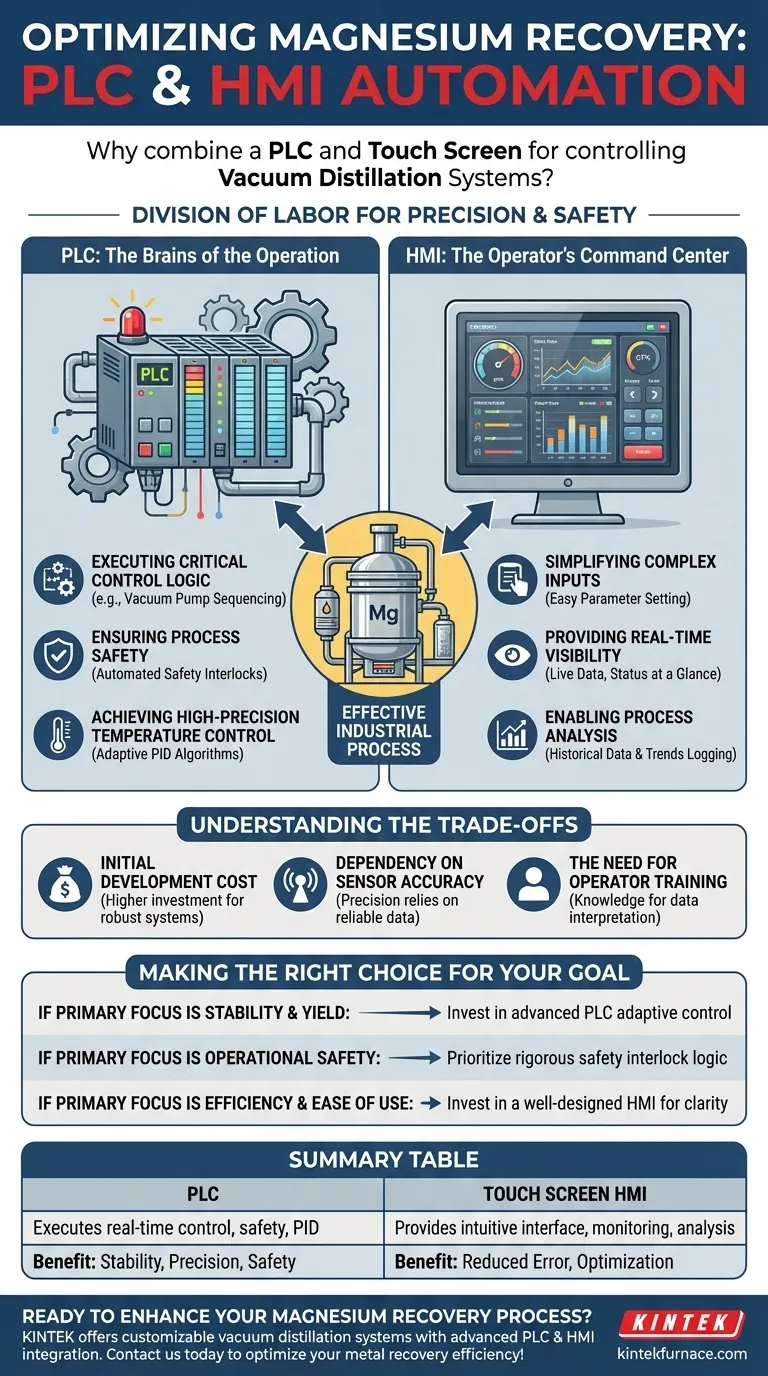

En esencia, una solución de automatización que combina un PLC y una pantalla táctil se utiliza para la destilación al vacío de magnesio porque separa las dos funciones más críticas: el control robusto del proceso en tiempo real, manejado por el PLC, y la interfaz intuitiva para el operador, proporcionada por la pantalla táctil. Esta división del trabajo permite al sistema alcanzar los altos niveles de precisión, seguridad y repetibilidad requeridos para un proceso industrial eficaz.

El desafío fundamental en la destilación de magnesio es gestionar un proceso complejo con tolerancias extremadamente ajustadas para la temperatura y el vacío. La combinación PLC/HMI resuelve esto delegando la exigente lógica de control de alta velocidad al PLC, al tiempo que brinda al operador humano una ventana clara y simplificada para la supervisión y la gestión a través de la HMI.

El PLC: El Cerebro de la Operación

El Controlador Lógico Programable (PLC) es el ordenador industrial que ejecuta la lógica central del sistema de destilación. Funciona de forma independiente y está diseñado para una fiabilidad extrema en entornos hostiles.

Ejecución de Lógica de Control Crítica

El PLC ejecuta el programa paso a paso que controla todo el proceso. Esto incluye tareas complejas como la secuenciación de la bomba de vacío, asegurando que las diferentes bombas se activen en el orden correcto para lograr el nivel de vacío requerido sin dañar el equipo.

Garantía de Seguridad del Proceso

La seguridad es primordial. El PLC monitoriza constantemente el sistema en busca de condiciones inseguras y ejecuta enclavamientos de seguridad preprogramados. Por ejemplo, puede apagar automáticamente un elemento calefactor si se supera una temperatura crítica o se detecta una fuga de vacío.

Logro de Control de Temperatura de Alta Precisión

La recuperación de magnesio requiere temperaturas excepcionalmente estables. El PLC puede ejecutar algoritmos avanzados como el control adaptativo PID (Proporcional-Integral-Derivativo), que ajusta continuamente la salida de calefacción para mantener la temperatura con un alto grado de precisión, mucho más allá de lo que es posible con el control manual.

La HMI: El Centro de Comando del Operador

La pantalla táctil, o Interfaz Hombre-Máquina (HMI), actúa como el panel de control de todo el sistema. Traduce los datos complejos del PLC a un formato visual e interactivo para el operador.

Simplificación de Entradas Complejas

En lugar de manipular diales o interruptores físicos, los operadores pueden usar la pantalla táctil para establecer fácilmente parámetros clave del proceso, como puntos de ajuste de temperatura, velocidades de rampa y objetivos de vacío. Esto reduce la posibilidad de error humano.

Proporcionar Visibilidad en Tiempo Real

La HMI muestra datos críticos en tiempo real a través de gráficos, indicadores y lecturas numéricas. Los operadores pueden ver instantáneamente la temperatura actual del horno, los niveles de vacío y el estado de todos los equipos de un vistazo.

Permitir el Análisis del Proceso

Una función clave de la HMI es registrar y mostrar datos históricos y tendencias. Esto permite a los ingenieros y operadores revisar ciclos anteriores, solucionar problemas y optimizar el proceso para obtener un mejor rendimiento y eficiencia.

Comprensión de las Compensaciones

Si bien esta combinación es el estándar de la industria por una buena razón, es importante comprender las consideraciones asociadas.

Costo Inicial de Desarrollo

Diseñar y programar un sistema PLC/HMI robusto requiere experiencia especializada. La inversión inicial en hardware y desarrollo de software es mayor que para sistemas de control más simples y menos capaces.

Dependencia de la Precisión de los Sensores

Todo el sistema de control es tan bueno como los datos que recibe. La precisión del PLC depende completamente de la precisión y fiabilidad de los termopares, manómetros de vacío y otros sensores conectados a él.

La Necesidad de Capacitación del Operador

Si bien una HMI simplifica la operación, no elimina la necesidad de operadores con conocimientos. El personal aún debe comprender el proceso de destilación subyacente para interpretar los datos correctamente y responder eficazmente a las alarmas o eventos inesperados.

Tomando la Decisión Correcta para su Objetivo

Al implementar un sistema de este tipo, sus prioridades específicas darán forma al diseño.

- Si su enfoque principal es la estabilidad del proceso y el rendimiento: La capacidad del PLC para ejecutar algoritmos de control adaptativo avanzados para la temperatura es la característica más crítica en la que invertir.

- Si su enfoque principal es la seguridad operativa: Priorice el diseño integral y las pruebas rigurosas de la lógica de enclavamiento de seguridad del PLC para cubrir todos los escenarios de fallo potenciales.

- Si su enfoque principal es la eficiencia y la facilidad de uso: Invierta mucho en una HMI bien diseñada que presente datos complejos de forma clara, minimizando la carga cognitiva del operador.

En última instancia, este enfoque de automatización integrada transforma un proceso industrial exigente en una operación altamente controlada, predecible y eficiente.

Tabla Resumen:

| Componente | Función Clave | Beneficio en la Destilación de Magnesio |

|---|---|---|

| PLC | Ejecuta lógica de control en tiempo real, enclavamientos de seguridad y control de temperatura PID adaptativo. | Garantiza la estabilidad del proceso, alta precisión y seguridad del equipo. |

| Pantalla Táctil HMI | Proporciona una interfaz intuitiva para la configuración de parámetros, el monitoreo en tiempo real y el análisis de datos históricos. | Reduce los errores del operador y permite una fácil solución de problemas y optimización. |

¿Listo para mejorar su proceso de recuperación de magnesio con un sistema de control automatizado y fiable?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de destilación al vacío personalizables con integración avanzada de PLC y HMI. Nuestras soluciones garantizan un control preciso de la temperatura, enclavamientos de seguridad robustos y una operación fácil de usar adaptada a sus necesidades únicas.

Contáctenos hoy para discutir cómo podemos optimizar la eficiencia de su recuperación de metales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico