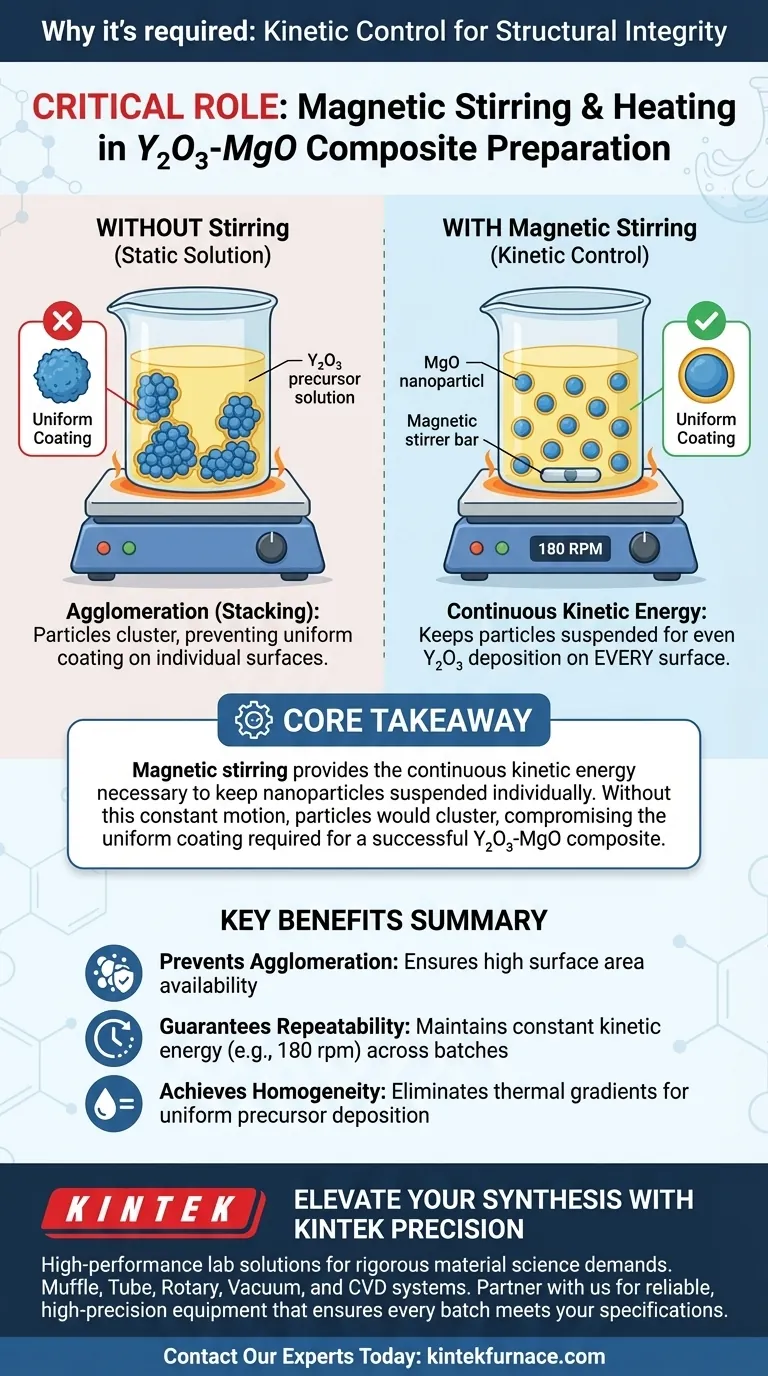

El uso de un dispositivo de calentamiento equipado con agitación magnética es fundamental para garantizar la integridad estructural del material compuesto final. La función de agitación magnética se requiere específicamente para evitar que las nanopartículas de óxido de magnesio (MgO) se aglomeren o se "apilen" dentro de la solución. Al mantener una velocidad de rotación constante, el dispositivo asegura que el precursor de óxido de itrio ($Y_2O_3$) se deposite uniformemente en cada superficie de las partículas de MgO.

Conclusión principal: La agitación magnética proporciona la energía cinética continua necesaria para mantener las nanopartículas suspendidas individualmente. Sin este movimiento constante, las partículas se agruparían, impidiendo el recubrimiento uniforme requerido para un compuesto $Y_2O_3-MgO$ exitoso.

La mecánica de la deposición uniforme

Para comprender por qué se requiere este equipo, debe mirar más allá de la química y observar la cinética física de la solución.

Combatiendo la aglomeración de partículas

Las nanopartículas, como el MgO, tienen una tendencia natural a agruparse o "apilarse" cuando se dejan estáticas en una solución madre de sal.

La agitación magnética contrarresta esto al introducir energía cinética continua en la suspensión. Al mantener una velocidad de rotación específica (por ejemplo, 180 rpm), el agitador fuerza físicamente a las partículas a permanecer separadas y suspendidas.

Asegurando la disponibilidad de la superficie

El objetivo de la síntesis es crear un precursor donde el $Y_2O_3$ se deposite sobre el MgO.

Si se permite que las partículas de MgO se aglomeren, el precursor de $Y_2O_3$ solo puede recubrir el exterior del grupo, dejando las partículas internas intactas. La agitación continua asegura que toda el área superficial de cada partícula individual de MgO esté expuesta a la solución.

Logrando la homogeneidad de la suspensión

La uniformidad en el material final comienza con la uniformidad en la fase líquida.

Un dispositivo de calentamiento sin agitación probablemente resultaría en gradientes térmicos y sedimentación de partículas. El agitador magnético crea un entorno homogéneo, asegurando que la temperatura y las concentraciones químicas sean consistentes en todo el volumen del líquido.

Comprendiendo las compensaciones

Si bien la agitación magnética es esencial, introduce variables que deben gestionarse para evitar fallos en el proceso.

El riesgo de rotación inconsistente

La efectividad de este método depende en gran medida de la rotación constante.

Si la velocidad de rotación fluctúa o se detiene, la aglomeración puede ocurrir casi de inmediato. Una vez que las partículas se apilan, volver a suspenderlas en unidades individuales es difícil, y la uniformidad del recubrimiento posterior se verá comprometida permanentemente.

Optimización de la velocidad

La referencia señala específicamente una velocidad de 180 rpm.

Establecer la velocidad demasiado baja puede no generar suficiente fuerza de cizallamiento para evitar el apilamiento. Por el contrario, aunque no se detalla explícitamente en la referencia, velocidades excesivas en procesos similares a veces pueden causar salpicaduras o aireación, lo que sugiere que adherirse a un parámetro probado como 180 rpm es vital para la estabilidad.

Tomando la decisión correcta para su síntesis

Para aplicar esto a su proyecto, debe ver el mecanismo de agitación no solo como un mezclador, sino como un aislante de partículas.

- Si su enfoque principal es la uniformidad del recubrimiento: Asegúrese de que su agitador magnético sea capaz de mantener un RPM constante e ininterrumpido durante todo el proceso de calentamiento.

- Si su enfoque principal es la repetibilidad del proceso: Estandarice su velocidad de rotación (por ejemplo, a 180 rpm) para garantizar que la entrada de energía cinética sea idéntica en diferentes lotes.

Controle la cinética de su solución y controlará la calidad de su compuesto.

Tabla resumen:

| Característica | Función en la síntesis de Y2O3-MgO | Beneficio para el compuesto final |

|---|---|---|

| Agitación magnética | Previene el apilamiento/aglomeración de nanopartículas de MgO | Asegura una alta disponibilidad de área superficial |

| RPM constante | Mantiene energía cinética continua (por ejemplo, 180 rpm) | Garantiza la repetibilidad del proceso |

| Calentamiento uniforme | Elimina gradientes térmicos en la solución madre de sal | Promueve la deposición homogénea del precursor |

| Control cinético | Mantiene las partículas suspendidas individualmente | Logra un recubrimiento uniforme de Y2O3 en las superficies de MgO |

Mejore su síntesis de compuestos con la precisión de KINTEK

Lograr un recubrimiento uniforme de nanopartículas requiere más que solo calor: requiere un control cinético preciso. KINTEK proporciona soluciones de laboratorio de alto rendimiento diseñadas para satisfacer las rigurosas demandas de la ciencia de materiales. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, de tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura personalizables adaptados a sus necesidades de investigación únicas.

No permita que la aglomeración de partículas comprometa la integridad de su material. Asóciese con KINTEK para obtener equipos confiables y de alta precisión que garanticen que cada lote cumpla con sus especificaciones exactas.

Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada

Guía Visual

Referencias

- Quanqing Zhang, Nan Wu. Thermal Analysis Kinetics and Luminescence Properties of Y2O3-Coated MgO: Ce+3 Particles. DOI: 10.3390/coatings15020122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el sinterizado de LLZO? Controle Maestro de la Volatilidad del Litio

- ¿Por qué se utiliza una bomba de vacío en la investigación sobre la reacción del magnesio con dióxido de carbono y nitrógeno? Garantice la integridad de los datos

- ¿Qué papel juega un horno de secado de precisión en el pretratamiento de polvos de óxido de Bi-Fe? Proteja su nano-morfología

- ¿Qué papel juega un tubo de cuarzo de alta pureza en el calentamiento Joule flash? Garantice la seguridad y el control del proceso

- ¿Cómo facilita una autoclave de reacción de alta presión la formación de núcleos 3D de capa concéntrica? Dominando la síntesis de catalizadores hidrotermales

- ¿Cuál es la importancia de usar tubos de cuarzo de alta pureza en el crecimiento de MoS2? Asegure la síntesis de cristales de alta pureza

- ¿Por qué usar un crisol de alúmina de alta pureza con tapa para el sinterizado de LATP? Asegure la Estabilidad Estequiométrica Óptima

- ¿Cómo se utilizan los baños de agua a temperatura constante y los hornos de secado para verificar la calidad de la unión? Dominio de las pruebas EN 314-1