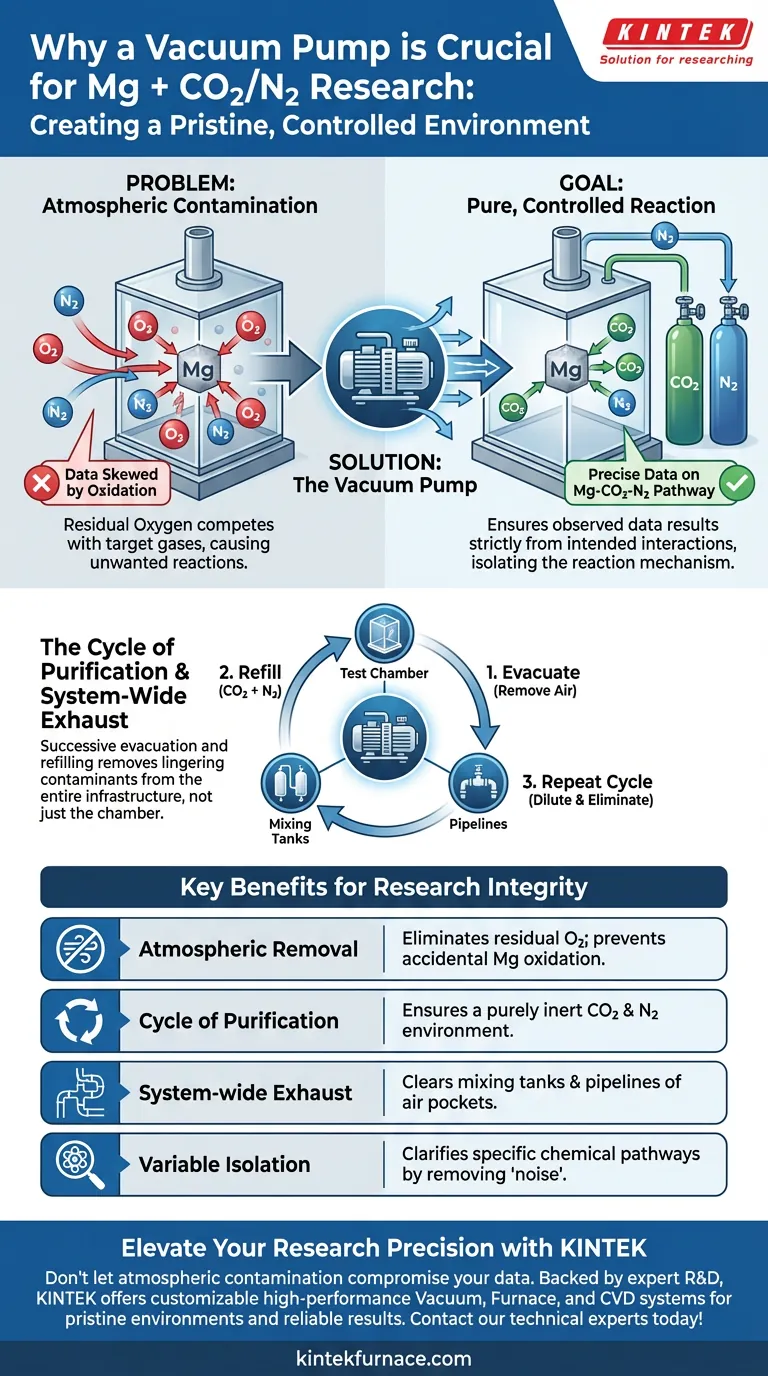

La función principal de una bomba de vacío en este contexto de investigación específico es establecer un entorno prístino y controlado eliminando el aire atmosférico antes de que comience el experimento. Al agotar completamente la cámara de prueba, los tanques de mezcla y las tuberías de conexión, la bomba elimina la presencia de oxígeno que de otro modo contaminaría el estudio.

El magnesio es muy reactivo con el oxígeno. El uso de una bomba de vacío para eliminar sistemáticamente el aire garantiza que los datos experimentales observados provengan estrictamente de la interacción entre el magnesio, el dióxido de carbono y el nitrógeno, en lugar de la oxidación accidental con el oxígeno atmosférico.

Creación de una línea de base para datos precisos

Eliminación de contaminantes atmosféricos

El desafío fundamental en el estudio de las reacciones del magnesio es la alta afinidad del metal por el oxígeno presente en el aire estándar. Si el entorno de prueba contiene aire residual, el magnesio reaccionará con el oxígeno en lugar de con la mezcla de gases prevista.

La bomba de vacío sirve como la primera línea de defensa contra esta interferencia. Elimina físicamente el aire de la cámara de prueba para evitar reacciones competitivas que sesgarían los datos.

El ciclo de purificación

A menudo, ejecutar el vacío una sola vez no es suficiente para garantizar un entorno puramente inerte. El procedimiento estándar implica un ciclo riguroso de evacuación de la cámara y luego su rellenado con los gases objetivo.

Al repetir este proceso de "evacuar y rellenar", los investigadores diluyen y eliminan progresivamente cualquier contaminante atmosférico residual. Esto garantiza que el entorno final esté compuesto únicamente por la mezcla deseada de dióxido de carbono y nitrógeno.

Aislamiento del mecanismo de reacción

Enfoque en vías químicas específicas

El objetivo de esta investigación es descubrir los mecanismos específicos en juego cuando el magnesio reacciona con el dióxido de carbono y el nitrógeno. Para comprender estas complejas interacciones, se deben minimizar las variables.

Al asegurar un entorno libre de oxígeno, la bomba de vacío permite a los investigadores aislar las vías químicas específicas del sistema Mg-CO2-N2. Esta claridad es imposible si está presente el "ruido" de la combustión del oxígeno.

Limpieza de todo el sistema

La contaminación puede ocultarse en más lugares que solo en el recipiente de reacción principal. La bomba de vacío se utiliza para agotar toda la infraestructura de suministro de gas, incluidos los tanques de mezcla y las tuberías de conexión.

Este enfoque holístico garantiza que no queden bolsas de aire atrapadas en las tuberías, que podrían ser arrastradas a la cámara una vez que comience el flujo de gas.

Comprensión de las compensaciones

Tiempo de preparación frente a integridad de los datos

Lograr un entorno verdaderamente libre de oxígeno es un proceso que consume mucho tiempo. El requisito de múltiples ciclos de evacuación y rellenado extiende significativamente el tiempo de configuración de cada experimento.

Sin embargo, esta inversión de tiempo es innegociable para la investigación de alta fidelidad. Acelerar esta etapa o utilizar un sellado de vacío débil introduce un alto riesgo de invalidación de datos, lo que hace que los resultados posteriores no sean fiables.

Garantizar la integridad experimental

Para obtener datos válidos sobre las reacciones del magnesio, el control atmosférico estricto es la variable más crítica.

- Si su enfoque principal es el análisis del mecanismo de reacción: Priorice múltiples ciclos de evacuación para garantizar una línea de base de cero oxígeno, ya que incluso cantidades traza pueden alterar la vía química.

- Si su enfoque principal es la configuración del equipo: Asegúrese de que el sistema de vacío esté conectado a todos los tanques de mezcla y tuberías periféricos, no solo a la cámara principal, para evitar la contaminación posterior.

En última instancia, la bomba de vacío actúa como el guardián de la validez científica, transformando una reacción potencialmente caótica al aire libre en un estudio químico preciso y medible.

Tabla resumen:

| Característica | Propósito en la investigación | Beneficio para el experimento |

|---|---|---|

| Eliminación atmosférica | Elimina el oxígeno residual | Previene la oxidación accidental del magnesio |

| Ciclo de purificación | Evacuación y rellenado sucesivos | Garantiza un entorno puro de CO2 y N2 |

| Escape en todo el sistema | Limpia tanques de mezcla y tuberías | Elimina bolsas de aire en las líneas de suministro de gas |

| Aislamiento de variables | Elimina el "ruido" atmosférico | Aclara vías de reacción química específicas |

Mejore la precisión de su investigación con KINTEK

No permita que la contaminación atmosférica comprometa la integridad de su experimento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufas, tubos, rotativos, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer los requisitos únicos de su laboratorio. Ya sea que esté estudiando reacciones complejas de metales o desarrollando nuevos materiales, nuestros hornos de alta temperatura y soluciones de vacío avanzados brindan el entorno prístino que necesita para obtener datos confiables y repetibles.

¿Listo para optimizar la configuración de su laboratorio? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para sus necesidades de investigación!

Guía Visual

Referencias

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo de horno de cerámica de alúmina? Garantizar la seguridad y el rendimiento en procesos de alta temperatura

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio? Para un bombeo más rápido y eficiente

- ¿Cuál es el propósito de usar tubos de vidrio al vacío especializados para el muestreo? Asegurar la integridad química del agitado KR

- ¿Cuál es la función principal de un crisol de cuarzo de alta pureza? Garantizar el éxito en el crecimiento de silicio Czochralski

- ¿Qué funciones clave desempeñan los moldes de grafito de alta pureza en el SPS? Potenciando la síntesis de carburos de alta entropía

- ¿Cuáles son las ventajas de utilizar crisoles de alúmina (Al2O3) para la pirólisis a alta temperatura de la baquelita?

- ¿Por qué se utilizan tubos de cuarzo de alta pureza en hornos de combustión? Desbloquee diagnósticos ópticos precisos y pureza

- ¿Cuál es el propósito de usar un bote de cuarzo de alta pureza? Asegurar la pureza de la muestra en el recocido a alta temperatura de TiO2@C