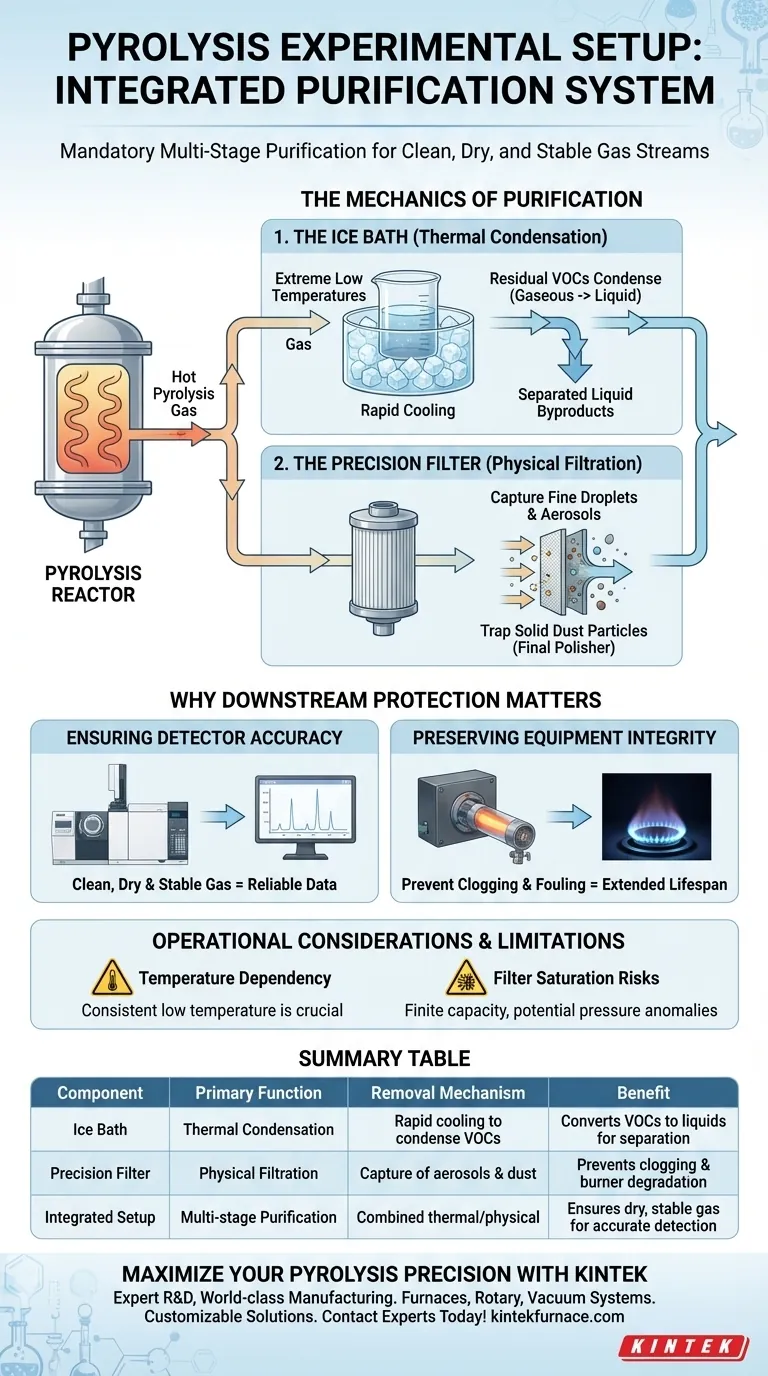

Los filtros de precisión y los baños de hielo funcionan como un sistema de purificación multietapa obligatorio dentro de los montajes experimentales de pirólisis. Se integran para eliminar sistemáticamente las impurezas del gas generado antes de que llegue a componentes sensibles posteriores. Al combinar la condensación térmica con la filtración física, esta configuración garantiza que la corriente de gas esté limpia, seca y químicamente estable.

Al superponer las capacidades de condensación térmica de un baño de hielo con la captura física de un filtro de precisión, este sistema elimina los compuestos orgánicos volátiles y las partículas que de otro modo corromperían los datos o dañarían el equipo.

La mecánica de la purificación

Para comprender la necesidad de estos componentes, hay que observar cómo gestionan los subproductos caóticos de la pirólisis.

El papel del baño de hielo

El baño de hielo sirve como primera línea de defensa, utilizando temperaturas extremadamente bajas para alterar el estado físico de los componentes gaseosos.

Al enfriar rápidamente la corriente de gas, el baño de hielo fuerza físicamente la condensación de compuestos orgánicos volátiles (COV) residuales.

Este proceso transiciona efectivamente estos compuestos no deseados de un estado gaseoso a un estado líquido, separándolos del gas portador.

La función del filtro de precisión

Una vez que el gas ha pasado por el tratamiento térmico del baño de hielo, entra en el filtro de precisión.

Este componente está diseñado para capturar cualquier gotita fina que haya escapado a la condensación o aerosoles formados durante el enfriamiento.

Además, el filtro atrapa partículas de polvo sólidas generadas durante el proceso de pirólisis, actuando como un pulidor final para la corriente de gas.

Por qué la protección posterior es importante

El objetivo final de esta integración no es solo la separación, sino la protección de los instrumentos analíticos que siguen.

Garantizar la precisión del detector

Los detectores y los quemadores requieren una composición de gas específica para funcionar correctamente.

Si el gas contiene humedad o residuos orgánicos, las mediciones resultantes serán inestables e inexactas.

Este sistema garantiza que el gas que entra en estos dispositivos esté seco y estable, proporcionando una línea base confiable para la recopilación de datos.

Preservar la integridad del equipo

Los gases de pirólisis suelen ser "sucios", cargados de alquitranes y partículas que pueden contaminar equipos delicados.

Sin el filtro de precisión que elimina el polvo fino, los quemadores pueden obstruirse y los sensores pueden degradarse rápidamente.

El sistema de purificación extiende la vida útil operativa de todo el equipo experimental.

Consideraciones operativas y limitaciones

Si bien este sistema es muy eficaz, introduce dependencias específicas que deben gestionarse para mantener el rendimiento.

La dependencia de la temperatura

La eficiencia de todo el montaje depende en gran medida de que el baño de hielo mantenga una temperatura consistentemente baja.

Si la temperatura fluctúa o aumenta, los COV no se condensarán eficazmente, eludiendo la primera etapa y potencialmente sobrecargando el filtro.

Riesgos de saturación del filtro

El filtro de precisión actúa como una barrera física, lo que significa que tiene una capacidad finita.

Si el baño de hielo no elimina la mayor parte de los líquidos, el filtro puede saturarse rápidamente con gotitas.

Esta saturación restringe el flujo de gas y puede provocar anomalías de presión que sesgan los resultados experimentales.

Tomar la decisión correcta para su objetivo

Para maximizar la eficacia de su montaje de pirólisis, debe alinear el mantenimiento de estos componentes con sus objetivos experimentales específicos.

- Si su enfoque principal es la precisión de los datos: controle rigurosamente la temperatura del baño de hielo para garantizar la condensación total de los compuestos volátiles antes de que lleguen al detector.

- Si su enfoque principal es la longevidad del equipo: priorice el reemplazo regular de los filtros de precisión para evitar que la acumulación de polvo obstruya los quemadores.

Este enfoque integrado es la única forma de transformar las emisiones crudas de pirólisis en una corriente de gas confiable y medible.

Tabla resumen:

| Componente | Función principal | Mecanismo de eliminación | Beneficio para el sistema |

|---|---|---|---|

| Baño de hielo | Condensación térmica | Enfriamiento rápido de la corriente de gas | Convierte los COV en líquidos para su separación |

| Filtro de precisión | Filtración física | Captura de aerosoles y polvo | Evita la obstrucción y la degradación del quemador |

| Montaje integrado | Purificación multietapa | Térmico/físico combinado | Garantiza un gas seco y estable para una detección precisa |

Maximice la precisión de su pirólisis con KINTEK

No permita que las impurezas comprometan los datos de su investigación o dañen sus equipos de alto valor. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de soluciones de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que necesite configuraciones estándar o hornos de alta temperatura totalmente personalizables adaptados a sus necesidades experimentales únicas, proporcionamos la estabilidad y precisión que su laboratorio exige.

¿Listo para mejorar su configuración de procesamiento térmico? ¡Póngase en contacto con los expertos de KINTEK hoy mismo para encontrar su solución perfecta!

Guía Visual

Referencias

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué las muestras de aleación deben sellarse en recipientes de sílice fundida evacuados al vacío durante los procesos de recocido por difusión?

- ¿Cuál es la importancia del entorno de temperatura constante proporcionado por una etapa de calentamiento? Expert Lab Solutions

- ¿Cómo contribuye el equipo de calentamiento con agitación magnética a la síntesis de Fe3O4? Logre un control preciso de las nanopartículas

- ¿Cuál es el propósito de un limpiador ultrasónico en la preparación del catalizador NiMo@Cx? Lograr una suspensión uniforme y recubrimientos de alta porosidad

- ¿Cuál es el papel de una bomba de vacío mecánica en la preparación de aleaciones FeAl? Lograr 10⁻² Pa para síntesis pura

- ¿Cuál es la función del equipo de agitación magnética de precisión con calefacción en la preparación de cerámica BCZT? Lograr homogeneidad

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la formación de aleaciones Al-Cr-Cu-Fe-Mn-Ni? Maximizar la resistencia en verde

- ¿Cuál es la necesidad de un condensador cilíndrico en un sistema de reducción de metales asistido por microondas? Perspectivas clave de protección