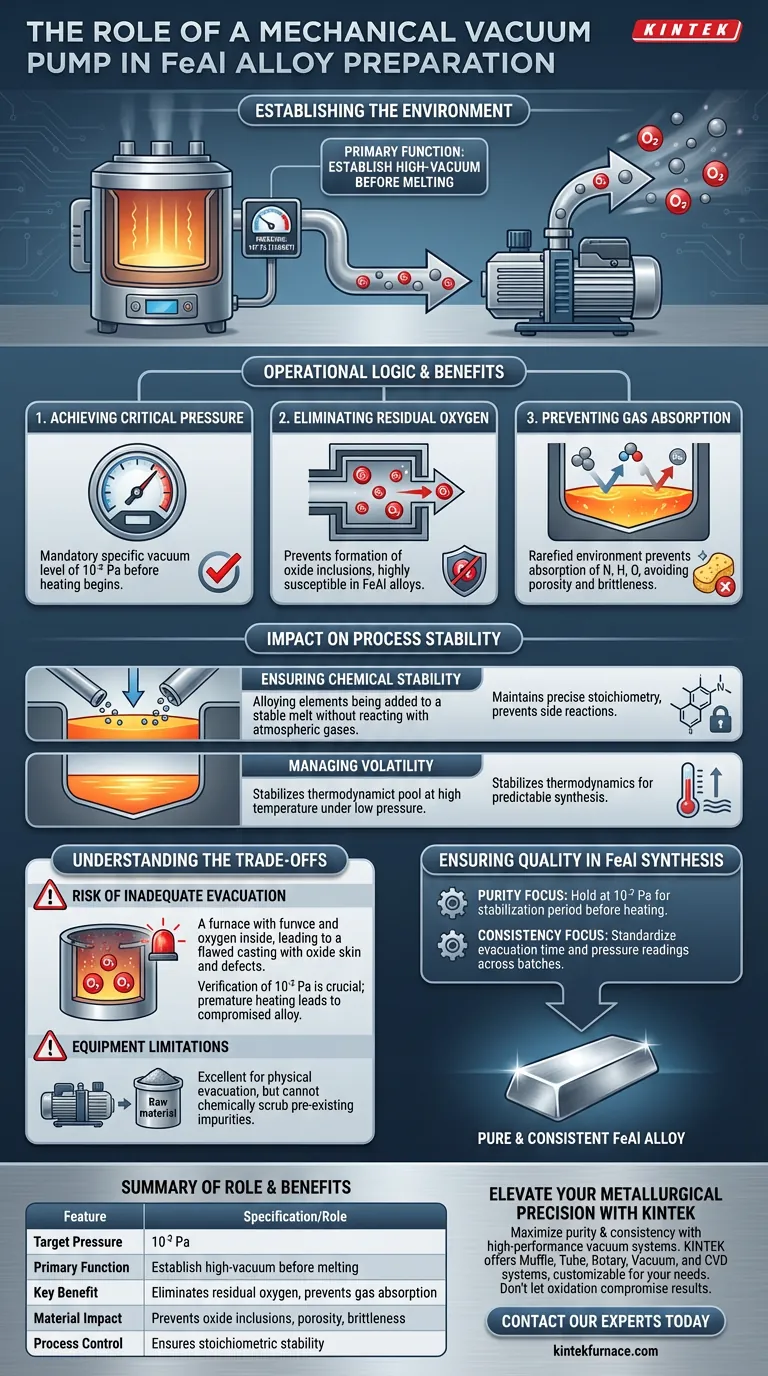

En la preparación de aleaciones FeAl, la bomba de vacío mecánica cumple una función única y crítica: establecer un entorno de alto vacío dentro del horno de inducción. Antes de que ocurra cualquier fusión, esta bomba opera para reducir la presión de la cámara interna a un objetivo específico de 10⁻² Pa.

Al establecer este entorno de baja presión antes del calentamiento, la bomba de vacío crea los requisitos físicos para una fusión pura. Elimina los contaminantes atmosféricos que de otro modo reaccionarían con el metal fundido, asegurando la estabilidad química y la integridad estructural de la aleación final.

La Lógica Operativa del Proceso de Vacío

Alcanzar Niveles Críticos de Presión

La bomba de vacío mecánica no es simplemente un accesorio; es el principal mecanismo de control de la atmósfera del horno.

Su objetivo es reducir la presión a 10⁻² Pa.

Alcanzar este nivel específico de vacío es obligatorio antes de que pueda comenzar el proceso de calentamiento por inducción.

Eliminación del Oxígeno Residual

El beneficio más inmediato de esta evacuación es la eliminación del oxígeno residual de la cámara del horno.

Las aleaciones FeAl son muy susceptibles a la oxidación, particularmente en estado fundido.

Al eliminar el oxígeno antes de que aumente la temperatura, la bomba previene la formación de inclusiones de óxido que degradarían las propiedades del material.

Prevención de la Absorción de Gases

Los metales fundidos a menudo actúan como "esponjas" para los gases atmosféricos.

Si el entorno del horno no se evacua, el metal líquido absorberá nitrógeno, hidrógeno u oxígeno restante.

La bomba mecánica asegura que el entorno esté lo suficientemente rarefacto como para prevenir esta absorción de gas, que es una causa común de porosidad y fragilidad en la fundición final.

El Impacto en la Estabilidad del Proceso

Garantizar la Estabilidad Química

El entorno de vacío es esencial para la estabilidad del proceso de adición de elementos de aleación.

Al agregar elementos a la fusión, las reacciones con los gases atmosféricos pueden alterar la estequiometría (la proporción química precisa) de la aleación.

El vacío asegura que los elementos que agregue se integren en la aleación en lugar de consumirse por reacciones secundarias con el aire.

Gestión de la Volatilidad

Ciertos elementos de aleación pueden reaccionar de forma impredecible a presión atmosférica estándar a altas temperaturas.

El entorno controlado de baja presión estabiliza la termodinámica de la fusión.

Esto permite un proceso de síntesis predecible y repetible.

Comprender las Compensaciones

El Riesgo de Evacuación Inadecuada

No es suficiente simplemente hacer funcionar la bomba; se debe verificar la presión objetivo de 10⁻² Pa.

Si el proceso de fusión comienza antes de alcanzar este umbral, la presión parcial de oxígeno aún puede ser lo suficientemente alta como para comprometer la aleación.

Esto a menudo resulta en una "piel" de óxido que se forma en la fusión o defectos internos que debilitan el producto final.

Limitaciones del Equipo

Una bomba mecánica es excelente para el pre-vacío y para alcanzar niveles de vacío medio a alto adecuados para la fusión por inducción.

Sin embargo, es estrictamente una herramienta para la evacuación física.

No puede eliminar químicamente las impurezas ya presentes en las materias primas; solo puede eliminar el entorno atmosférico que las rodea.

Garantizar la Calidad en la Síntesis de FeAl

Para maximizar la efectividad de la bomba de vacío mecánica en su flujo de trabajo:

- Si su enfoque principal es la Pureza: Asegúrese de que el sistema mantenga 10⁻² Pa durante un período de estabilización antes de iniciar el calentamiento por inducción para garantizar una evacuación completa.

- Si su enfoque principal es la Consistencia: Estandarice el tiempo de evacuación y las lecturas de presión en cada lote para eliminar las variables atmosféricas de sus datos.

La bomba de vacío mecánica es la guardiana de la calidad de la aleación, transformando una cámara de horno reactiva en un entorno neutral seguro para la metalurgia de precisión.

Tabla Resumen:

| Característica | Especificación/Rol |

|---|---|

| Presión Objetivo | 10⁻² Pa |

| Función Principal | Establecer un entorno de alto vacío antes de la fusión |

| Beneficio Clave | Elimina el oxígeno residual y previene la absorción de gases |

| Impacto en el Material | Previene inclusiones de óxido, porosidad y fragilidad |

| Control del Proceso | Asegura la estabilidad estequiométrica de los elementos de aleación |

Mejore su Precisión Metalúrgica con KINTEK

Maximice la pureza y consistencia de sus aleaciones FeAl con sistemas de vacío de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alta gama, así como otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

No deje que la oxidación comprometa sus resultados. Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno de vacío perfecta para su laboratorio.

Guía Visual

Referencias

- J. Cebulski, Jadwiga Gabor. Structure and Corrosion Resistance of Fe40Al5Cr0.2TiB Alloy After Casting and After Homogenization Annealing. DOI: 10.3390/ma18020308

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Cuál es el propósito de sellar al vacío los reactivos en tubos de cuarzo para la síntesis de Ni3In2Se2? Lograr pureza estequiométrica

- ¿Por qué los electrolitos sólidos de haluro a base de tierras raras deben manipularse en una caja de guantes? Proteja sus materiales de la degradación

- ¿Por qué la precisión dimensional es importante para los tubos de horno de cerámica de alúmina? Garantice un rendimiento fiable a altas temperaturas

- ¿Por qué es necesario un crisol de aluminio tapado para la policonensación térmica de g-C3N5? Optimice su atmósfera de síntesis

- ¿Por qué los frascos de molienda y las bolas de molienda de zirconio son ideales para el Telururo de Bismuto? Logre una pureza y un rendimiento de 200 nm

- ¿Cuáles son las propiedades clave de los tubos de cuarzo que los hacen versátiles en todas las industrias? Descubra sus beneficios térmicos, químicos y ópticos

- ¿Cuáles son los diferentes grados de cerámica de alúmina y cómo difieren? Elija el grado adecuado para sus necesidades

- ¿Cuáles son las ventajas de utilizar crisoles de alúmina (Al2O3) para la pirólisis a alta temperatura de la baquelita?