En esencia, la precisión dimensional es crítica para un tubo de horno de cerámica de alúmina porque dicta si el tubo puede instalarse correctamente y desempeñar su función sin fallar. Un tubo con dimensiones precisas encaja correctamente en el conjunto del horno, forma un sello fiable y evita la creación de puntos de tensión localizados que conducen a fracturas mecánicas o térmicas.

Aunque la alúmina se elige por su excepcional resistencia al calor y a los productos químicos, estas propiedades del material se vuelven inútiles si el componente no encaja. La imprecisión dimensional es la principal causa de fallas de instalación y agrietamiento prematuro en sistemas cerámicos de alta temperatura.

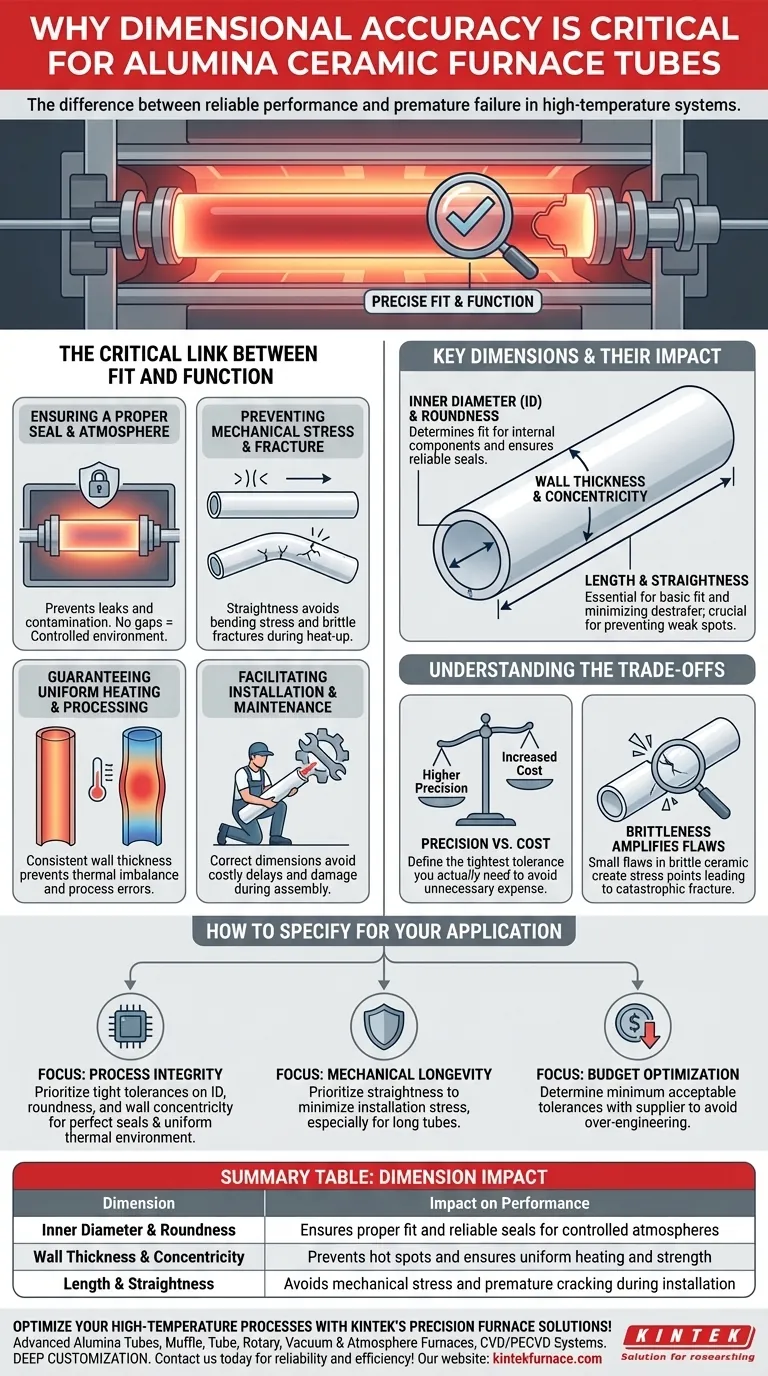

El vínculo crítico entre el ajuste y la función

Las dimensiones especificadas de un tubo de horno no son números arbitrarios; son requisitos de ingeniería que impactan directamente en la seguridad y fiabilidad de todo el proceso de alta temperatura.

Asegurando un sellado y atmósfera adecuados

Un tubo de horno debe formar un sello hermético con tapas o bridas para mantener una atmósfera controlada. Si el diámetro interior o exterior es incorrecto, o si el tubo no es perfectamente redondo, se formarán huecos.

Estos huecos provocan fugas, comprometiendo el proceso al permitir la contaminación del aire exterior o la pérdida de costosos gases de proceso.

Prevención del estrés mecánico y la fractura

La cerámica de alúmina es muy fuerte bajo compresión, pero es frágil y tiene poca resistencia a las fuerzas de flexión y al choque térmico. La poca precisión dimensional es una fuente principal de este estrés mecánico destructivo.

Si un tubo no es perfectamente recto, forzarlo en un cuerpo de horno rígido crea una inmensa tensión de flexión. Esta energía mecánica almacenada hace que el tubo sea extremadamente vulnerable a la fractura cuando se añade estrés térmico durante el calentamiento.

Garantizando un calentamiento y procesamiento uniformes

Muchas aplicaciones requieren una zona de temperatura perfectamente uniforme dentro del tubo. Esto solo es posible si el espesor de la pared es constante.

Una pared inconsistente, resultado de una mala concentricidad, creará puntos calientes y fríos a lo largo de la longitud del tubo. Este desequilibrio térmico puede arruinar procesos sensibles como el crecimiento de cristales o el recocido de obleas semiconductoras.

Facilitando la instalación y el mantenimiento

Desde un punto de vista práctico, un tubo con las dimensiones correctas simplemente encaja. Esto evita costosos retrasos durante el montaje y evita que los técnicos dañen el tubo frágil al intentar forzarlo en su lugar.

Dimensiones clave y su impacto específico

Cada dimensión tiene un propósito distinto. Entenderlas le permite especificar correctamente un tubo para las demandas únicas de su aplicación.

Diámetro interior (ID) y redondez

El ID determina lo que puede caber dentro del tubo, como barcos de muestra o termopares. La redondez es esencial para crear un sello fiable con componentes internos o bridas de extremo.

Espesor de pared y concentricidad

El espesor de la pared dicta la resistencia mecánica general del tubo y sus propiedades de aislamiento. La concentricidad—la uniformidad de ese espesor de pared alrededor de toda la circunferencia—es crucial para prevenir puntos débiles y asegurar una transferencia de calor uniforme.

Longitud y rectitud

La longitud es un requisito básico de ajuste. La rectitud, sin embargo, es un parámetro de ingeniería crítico. La falta de rectitud es un factor principal de las tensiones de flexión destructivas que causan fallas prematuras.

Comprendiendo las compensaciones

Especificar un componente es siempre un ejercicio de equilibrio entre el rendimiento ideal y las limitaciones prácticas.

Precisión vs. Costo

Lograr una mayor precisión dimensional requiere procesos de fabricación y rectificado más avanzados, lo que aumenta significativamente el costo. Es fundamental definir la tolerancia más ajustada que realmente necesita para que su aplicación funcione.

Especificar en exceso dimensiones que no son críticas para su proceso (por ejemplo, exigir una rectitud extrema para un tubo corto que cuelga libremente) añade gastos innecesarios.

La fragilidad amplifica los defectos

La naturaleza inherente de la cerámica de alúmina significa que no se dobla ni cede bajo tensión, se agrieta. Por eso, un pequeño defecto dimensional es tan peligroso.

Una ligera desviación en la rectitud o la redondez podría ser irrelevante para un tubo de metal, pero en una cerámica frágil, crea un punto de concentración de tensión que puede convertirse fácilmente en el origen de una fractura catastrófica durante el calentamiento o enfriamiento.

Cómo especificar para su aplicación

Utilice su objetivo principal para guiar su enfoque de especificación.

- Si su enfoque principal es la integridad del proceso (por ejemplo, fabricación de semiconductores): Priorice tolerancias ajustadas en el diámetro interior, la redondez y la concentricidad de la pared para garantizar un sellado perfecto y un entorno térmico uniforme.

- Si su enfoque principal es la longevidad mecánica y la seguridad: Priorice la rectitud por encima de todo para minimizar el estrés de instalación, especialmente para tubos largos que están rígidamente soportados.

- Si su enfoque principal es la optimización del presupuesto: Trabaje con un proveedor de confianza para analizar el diseño de su horno y determinar las tolerancias mínimas aceptables requeridas, evitando el costo de una sobreingeniería.

En última instancia, especificar las dimensiones correctas es la base para una operación de alta temperatura fiable y exitosa.

Tabla resumen:

| Dimensión | Impacto en el rendimiento |

|---|---|

| Diámetro interior y redondez | Asegura un ajuste adecuado y sellos fiables para atmósferas controladas |

| Espesor de pared y concentricidad | Previene puntos calientes y asegura un calentamiento y resistencia uniformes |

| Longitud y rectitud | Evita el estrés mecánico y el agrietamiento prematuro durante la instalación |

¡Optimice sus procesos de alta temperatura con las soluciones de hornos de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos tubos cerámicos avanzados de alúmina y una línea completa de productos—incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD—con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la fiabilidad y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad