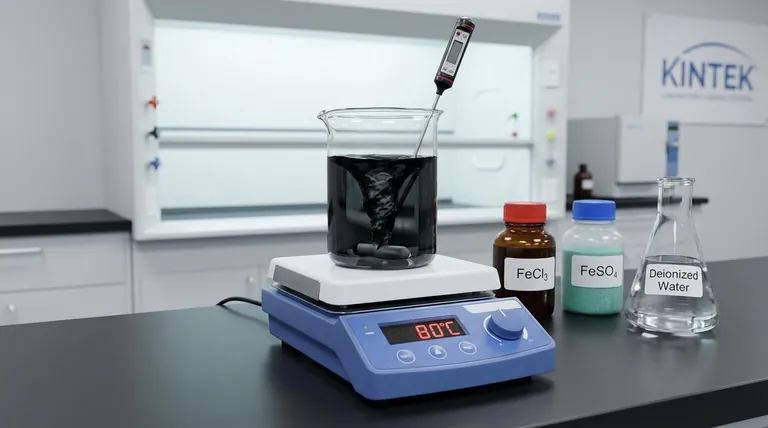

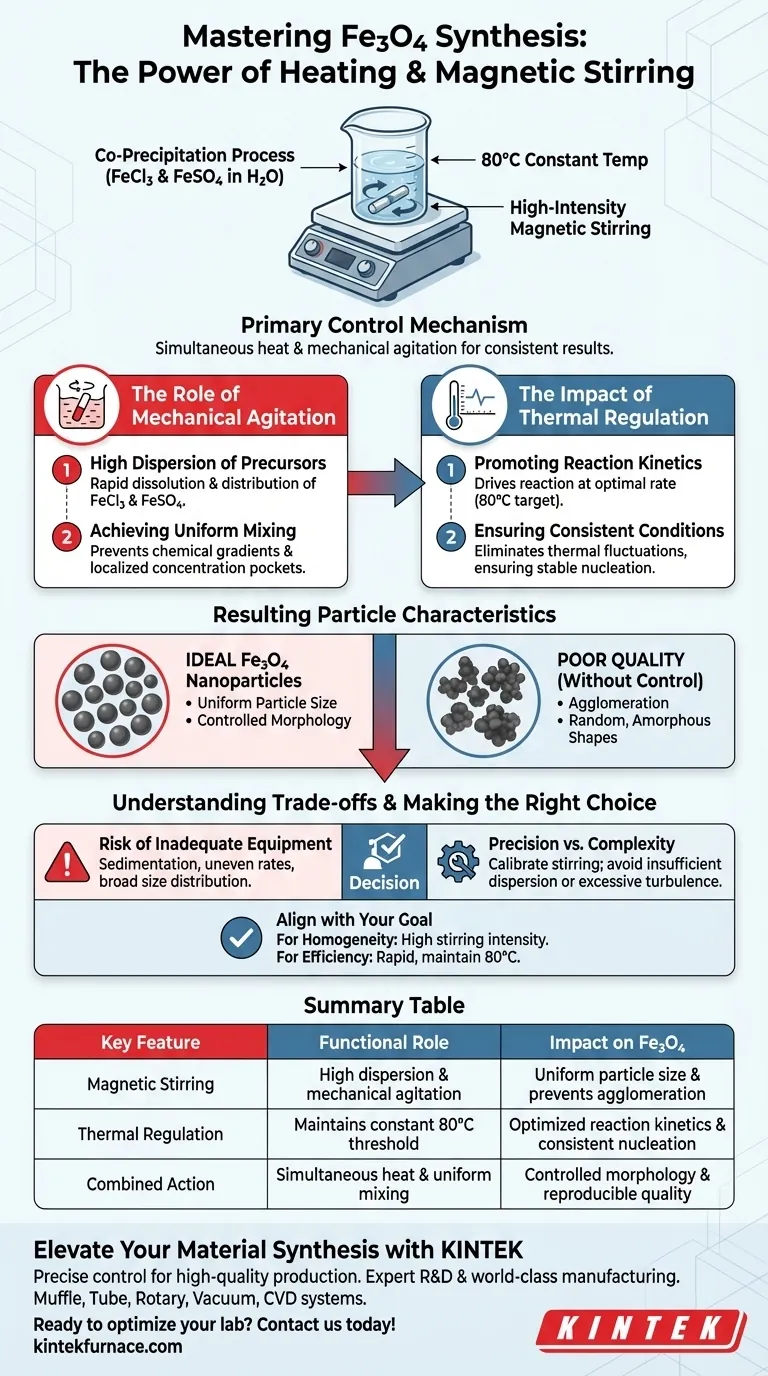

El equipo de calentamiento con agitación magnética funciona como el principal mecanismo de control para la coprecipitación exitosa de nanopartículas de Fe3O4. Al mantener simultáneamente una temperatura constante de 80 °C y proporcionar agitación mecánica de alta intensidad, este equipo garantiza que los precursores de hierro —FeCl3 y FeSO4— se dispersen completamente y reaccionen en condiciones uniformes para producir resultados consistentes.

En la síntesis de nanopartículas, el entorno físico dicta el resultado químico. La aplicación simultánea de calor y agitación es esencial para impulsar la cinética de la reacción y al mismo tiempo prevenir la aglomeración, lo que resulta en partículas con morfología controlada y tamaño uniforme.

El Papel de la Agitación Mecánica

Alta Dispersión de los Precursores

La función principal del elemento de agitación magnética es garantizar la alta dispersión de las sales de hierro en el disolvente.

Específicamente, facilita la rápida disolución y distribución de FeCl3 y FeSO4 dentro de la base de agua desionizada.

Lograr una Mezcla Uniforme

Sin una intervención mecánica rigurosa, se pueden formar gradientes químicos dentro de la solución.

La agitación mecánica de alta intensidad garantiza que los reactivos se mezclen uniformemente, evitando áreas localizadas de alta o baja concentración que podrían conducir a un crecimiento inconsistente de las partículas.

El Impacto de la Regulación Térmica

Promoción de la Cinética de Reacción

El elemento calefactor es responsable de impulsar la reacción química a una velocidad óptima.

Mantener la solución a una temperatura específica de 80 °C promueve la cinética de la reacción, asegurando que el proceso de coprecipitación ocurra de manera eficiente.

Garantizar Condiciones Consistentes

La estabilidad de la temperatura es tan crítica como alcanzar el calor objetivo.

El equipo mantiene una condición de calentamiento constante, lo que elimina las fluctuaciones térmicas que de otro modo podrían alterar el proceso de nucleación y degradar la calidad del producto final.

Características de las Partículas Resultantes

Tamaño Uniforme de las Partículas

La combinación de calor constante y mezcla uniforme influye directamente en la distribución del tamaño de las nanopartículas.

Cuando los precursores se distribuyen y calientan de manera uniforme, la nucleación ocurre simultáneamente en toda la solución, lo que conduce a un tamaño uniforme de las partículas.

Morfología Controlada

La forma física, o morfología, de las nanopartículas está dictada por el entorno de reacción.

Al controlar estrictamente la agitación y la temperatura, el equipo garantiza que las nanopartículas de Fe3O4 generadas exhiban las características estructurales deseadas en lugar de formas amorfas aleatorias.

Comprender las Compensaciones

El Riesgo de Equipos Inadecuados

El uso de calentamiento estándar sin agitación magnética a menudo resulta en sedimentación o tasas de reacción desiguales.

Si los precursores se asientan o se mezclan de manera desigual, las partículas resultantes pueden sufrir amplias distribuciones de tamaño o aglomeración significativa.

Precisión vs. Complejidad

Si bien este equipo agrega una capa de complejidad operativa, elimina la variabilidad encontrada en los métodos manuales.

Sin embargo, los usuarios deben asegurarse de que la intensidad de la agitación esté calibrada correctamente; una agitación insuficiente no dispersa los precursores, mientras que una turbulencia excesiva podría introducir burbujas de aire o estrés de cizallamiento dependiendo de la escala.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de Fe3O4, alinee la configuración de su equipo con sus objetivos específicos:

- Si su enfoque principal es la Homogeneidad de las Partículas: Asegúrese de que su agitación magnética esté configurada a alta intensidad para prevenir gradientes de concentración durante la fase de nucleación.

- Si su enfoque principal es la Eficiencia de la Reacción: Priorice equipos que puedan alcanzar y mantener estrictamente el umbral de 80 °C rápidamente para optimizar la cinética química.

La consistencia en sus controles físicos es el factor más importante en la síntesis reproducible de nanopartículas.

Tabla Resumen:

| Característica Clave | Papel Funcional en la Síntesis | Impacto en las Nanopartículas de Fe3O4 |

|---|---|---|

| Agitación Magnética | Alta dispersión y agitación mecánica | Tamaño uniforme de las partículas y previene la aglomeración |

| Regulación Térmica | Mantiene un umbral constante de 80 °C | Cinética de reacción optimizada y nucleación consistente |

| Acción Combinada | Calor simultáneo y mezcla uniforme | Morfología controlada y calidad reproducible |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de las variables térmicas y mecánicas es la base de la producción de nanopartículas de alta calidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece soluciones de laboratorio avanzadas que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos de investigación únicos.

Ya sea que esté escalando la síntesis de Fe3O4 o desarrollando materiales complejos de película delgada, nuestros hornos de alta temperatura garantizan la estabilidad y uniformidad térmica que su trabajo exige.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para encontrar el equipo perfecto para sus necesidades!

Guía Visual

Referencias

- Meenakshi Sundaram Sharmila, Gurusamy, Annadurai. Biogenic fabrication of biochar-functionalized iron oxide nanoparticles using Miscanthus sinensis for oxytetracycline removal and toxicological assessment. DOI: 10.12692/jbes/27.2.10-20

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las funciones de una cesta de alambre de tungsteno y un crisol de cuarzo? Mejora de la pureza en la evaporación al vacío

- ¿Por qué se requiere un crisol exterior adicional grande de alúmina? Garantice la seguridad y la longevidad del equipo en la investigación del acero

- ¿Por qué se utilizan bolas de molienda de alúmina de alta pureza para la molienda de Al2O3/TiC? Maestría en Consistencia Química

- ¿Cuáles son las aplicaciones principales de los tubos cerámicos de alúmina? Ideales para necesidades de alta temperatura, corrosión y aislamiento.

- ¿Cuál es la función principal de un crisol de cuarzo de alta pureza? Garantizar el éxito en el crecimiento de silicio Czochralski

- ¿Qué funciones desempeñan el método Stockbarger y las ampollas de cuarzo selladas al vacío en el crecimiento de cristales de NaCl:Li y KCl:Na?

- ¿Cuál es el propósito de una cámara de vacío de laboratorio en la preparación de tintas de material sacrificial? Garantizar la integridad estructural.

- ¿Cuál es la función de un controlador de flujo másico de alta precisión (MFC) en la deposición de vapor de CdS?