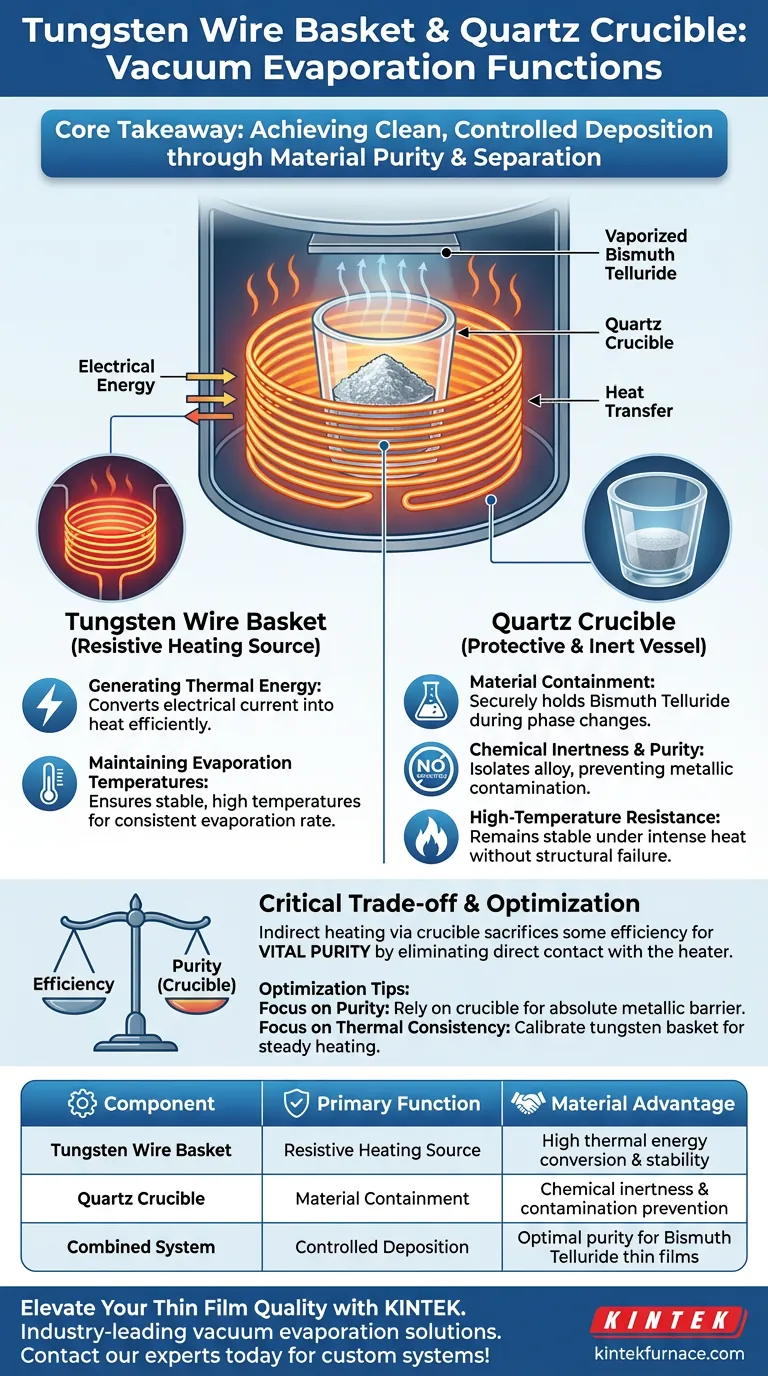

En un sistema de evaporación al vacío, la cesta de alambre de tungsteno y el crisol de cuarzo funcionan como una unidad complementaria para lograr una deposición limpia y controlada. La cesta de alambre de tungsteno sirve como la fuente de calentamiento resistivo principal, convirtiendo la energía eléctrica en el calor necesario para la evaporación, mientras que el crisol de cuarzo actúa como un recipiente protector que aísla el material de origen —específicamente Telururo de Bismuto— para prevenir la contaminación.

Conclusión Clave Esta configuración prioriza la pureza del material al separar físicamente el elemento calefactor de la aleación de origen. Mientras que la cesta de tungsteno proporciona la energía térmica necesaria, el crisol de cuarzo actúa como una barrera inerte, asegurando que ninguna impureza metálica degrade la calidad o el rendimiento de las películas delgadas termoeléctricas resultantes.

El Papel de la Cesta de Alambre de Tungsteno

Generación de Energía Térmica

La cesta de alambre de tungsteno funciona como una fuente de calentamiento de alta resistencia. Su función principal es convertir eficientemente la corriente eléctrica en energía térmica.

Mantenimiento de las Temperaturas de Evaporación

Al generar un calor sustancial, la cesta asegura que el sistema alcance y mantenga las temperaturas específicas requeridas para fundir y vaporizar el material de origen. Esta consistencia térmica es crítica para una tasa de evaporación estable.

La Función del Crisol de Cuarzo

Contención del Material

El crisol de cuarzo sirve como el recipiente físico para la aleación de Telururo de Bismuto. Contiene el material de forma segura durante el cambio de fase de sólido a líquido a vapor.

Inercia Química y Pureza

La función más crítica del crisol de cuarzo es su inercia química. Al aislar eficazmente la aleación, asegura que no se introduzcan impurezas metálicas en la película durante el proceso de calentamiento.

Resistencia a Altas Temperaturas

El cuarzo permite que el sistema opere a altas temperaturas sin fallos estructurales. Esta resistencia asegura que el contenedor permanezca estable durante los intensos ciclos de fusión y vaporización.

Comprender la Compensación Crítica

Eficiencia vs. Riesgo de Contaminación

En la evaporación al vacío, colocar el material de origen directamente sobre un calentador metálico a menudo conduce a la contaminación. Esta configuración acepta una ligera capa de complejidad —el uso de calentamiento indirecto a través de un crisol— para asegurar una ventaja vital: la pureza.

La Necesidad de Aislamiento

Si el Telururo de Bismuto entrara en contacto directo con el tungsteno, las impurezas metálicas podrían comprometer las propiedades termoeléctricas de la película. El crisol elimina este riesgo por completo, preservando la integridad de la película delgada depositada.

Optimización para la Calidad de la Película

Para asegurar el éxito de su proceso de evaporación al vacío, considere lo siguiente según sus requisitos específicos:

- Si su enfoque principal es mantener una alta pureza: confíe en el crisol de cuarzo para actuar como una barrera absoluta contra la contaminación metálica durante la fusión.

- Si su enfoque principal es la consistencia térmica: asegúrese de que la cesta de alambre de tungsteno esté calibrada para proporcionar un calentamiento resistivo constante a la superficie del crisol.

Este enfoque de doble componente asegura que la eficiencia térmica nunca se logre a costa de la integridad del material.

Tabla Resumen:

| Componente | Función Principal | Ventaja del Material |

|---|---|---|

| Cesta de Alambre de Tungsteno | Fuente de Calentamiento Resistivo | Alta conversión de energía térmica y estabilidad |

| Crisol de Cuarzo | Contención del Material | Inercia química y prevención de contaminación |

| Sistema Combinado | Deposición Controlada | Pureza óptima para películas delgadas de Telururo de Bismuto |

Mejore la Calidad de sus Películas Delgadas con KINTEK

No permita que la contaminación metálica comprometa su investigación o producción. KINTEK ofrece soluciones de evaporación al vacío líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas precisos de Mufla, Tubo, Rotatorio, Vacío o CVD, nuestro equipo es totalmente personalizable para satisfacer sus requisitos de laboratorio únicos.

Asegure la integridad de sus materiales: ¡Contacte a nuestros expertos hoy mismo para encontrar el horno de alta temperatura perfecto para sus necesidades!

Guía Visual

Referencias

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las limitaciones de los tubos de porcelana de alúmina ultrapura? Gestione la fragilidad para un uso fiable a altas temperaturas

- ¿Por qué introducir flujo de argón en un crisol de acero para la aleación ZK51A? Garantice la seguridad y la fusión de alta pureza

- ¿Cuál es la necesidad del sellado al vacío de cuarzo para BiCuSeO? Proteger la pureza de fase y prevenir la volatilización del selenio

- ¿Cuál es la función de un crisol de porcelana de alta pureza? Guía experta para la preparación de vidrio de borosilicato dopado con cromo

- ¿Cómo contribuyen los controladores de flujo másico de alta precisión al estudio del comportamiento de oxidación del lignito?

- ¿Cuál es la función específica del enfriador de circulación de agua en el procesamiento de esponja de circonio? Clave para la pureza y la seguridad

- ¿Cuál es el papel de las láminas de oro (Au), platino (Pt) o platino-iridio (Pt-Ir) en los experimentos de fusión de silicatos?

- ¿Cómo difiere el principio de bombeo de vacío de una bomba de vacío de agua circulante del bombeo a chorro? Compare Mecanismos y Usos