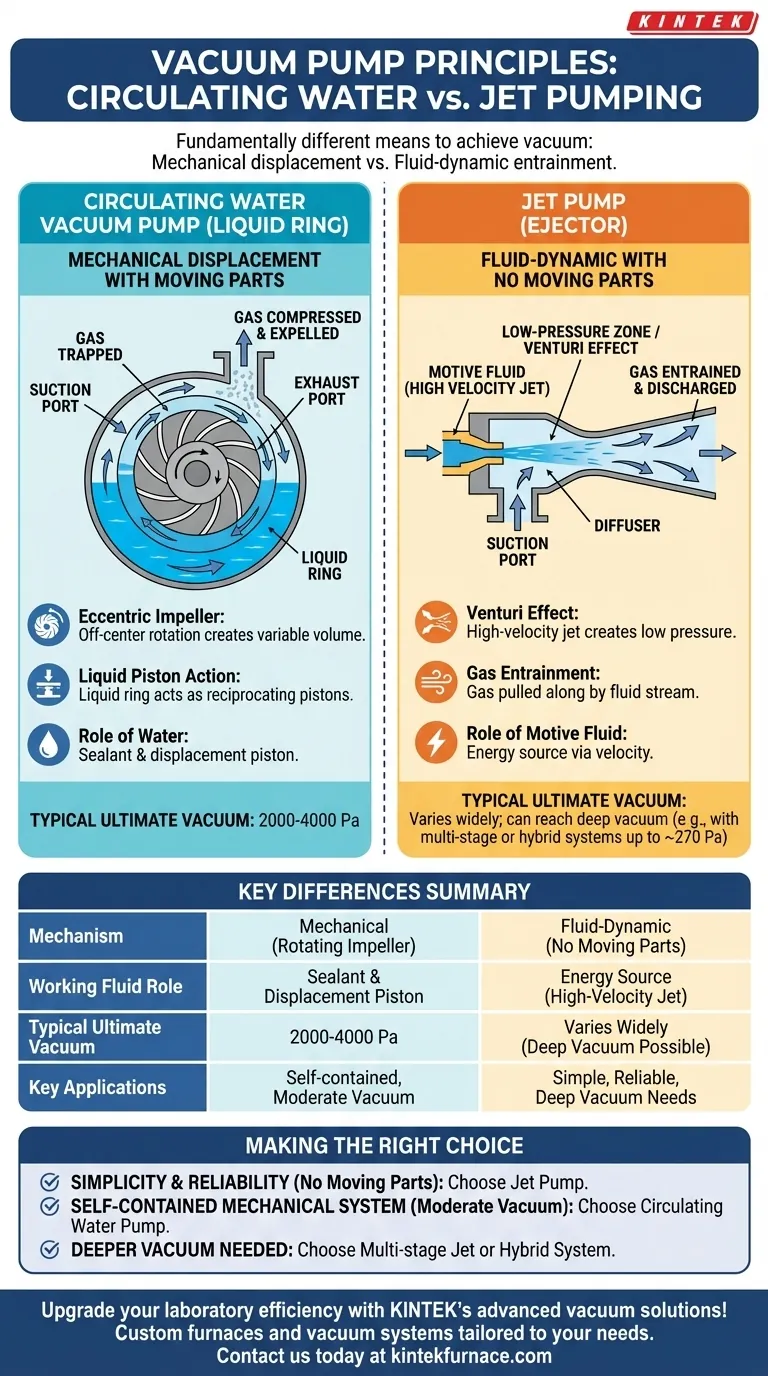

En esencia, una bomba de vacío de agua circulante y una bomba a chorro logran un vacío mediante medios fundamentalmente diferentes. La bomba de vacío de agua circulante es un dispositivo mecánico que utiliza un impulsor giratorio y un anillo de líquido para atrapar y comprimir físicamente el gas, mientras que una bomba a chorro es un dispositivo fluidodinámico sin partes móviles que utiliza un chorro de fluido de alta velocidad para crear una zona de baja presión que arrastra el gas.

La distinción crucial radica en el mecanismo: una bomba de agua circulante utiliza partes móviles para desplazar mecánicamente el gas, mientras que una bomba a chorro utiliza la energía de un chorro de fluido para crear un vacío y succionar el gas con él.

La Mecánica de la Bomba de Vacío de Agua Circulante

Una bomba de vacío de agua circulante, también conocida como bomba de anillo líquido, es un tipo de bomba de desplazamiento positivo. Su funcionamiento se basa en un diseño mecánico ingenioso.

El Papel del Impulsor Excéntrico

La bomba contiene un impulsor con múltiples álabes que se instala excéntricamente, o descentrado, dentro de una carcasa de bomba cilíndrica.

Formación del Anillo Líquido

A medida que la bomba se llena con un líquido de sellado (generalmente agua) y el impulsor gira, la fuerza centrífuga arroja el agua hacia afuera. Esto forma un anillo de líquido concéntrico y estable que gira a lo largo de la pared interior de la carcasa de la bomba.

La Acción de "Pistón Líquido"

Debido a que el impulsor está descentrado, el espacio entre los álabes del impulsor y el anillo líquido cambia constantemente. A medida que los álabes giran, el volumen de este espacio aumenta, succionando gas del puerto de aspiración. A medida que la rotación continúa, el volumen disminuye, comprimiendo el gas atrapado y expulsándolo a través del puerto de escape. Esta acción utiliza efectivamente el anillo líquido como una serie de "pistones líquidos" alternativos.

El Principio de la Bomba a Chorro (Eyector)

Una bomba a chorro, o eyector, opera bajo un principio completamente diferente, uno basado enteramente en la dinámica de fluidos y carente de partes móviles.

El Fluido Motriz de Alta Velocidad

La bomba utiliza un fluido "motriz", como agua o vapor a alta presión, que se acelera a través de una boquilla. Esto convierte la energía de presión del fluido en energía cinética, creando un chorro de alta velocidad.

Creación de Presión Negativa

Según el efecto Venturi, este chorro de alta velocidad crea un área de presión extremadamente baja a su alrededor. Esta zona de baja presión es la fuente del vacío.

Arraste y Bombeo de Gas

El gas del sistema que se desea evacuar es arrastrado hacia esta región de baja presión. Allí, se mezcla con el fluido motriz de alta velocidad y es transportado con el flujo, siendo finalmente descargado a una presión más alta.

Comprender las Diferencias Clave

Los principios operativos influyen directamente en las características y aplicaciones de cada bomba.

Mecanismo: Mecánico vs. Fluidodinámico

La diferencia más fundamental es que la bomba de agua circulante es un dispositivo mecánico con un impulsor giratorio. Una bomba a chorro no tiene partes móviles, lo que la hace excepcionalmente simple y confiable.

Función del Fluido de Trabajo

En una bomba de anillo de agua, el agua actúa como sellador y pistón de desplazamiento. En una bomba a chorro, el fluido motriz es la fuente de energía que crea el vacío a través de su velocidad.

Rendimiento y Aplicación

Una bomba de vacío de agua circulante estándar puede alcanzar típicamente un vacío final de 2000-4000 Pa. En contraste, las bombas a chorro pueden diseñarse para un amplio rango de presiones, y los sistemas eyectores multietapa pueden lograr vacíos muy profundos. Curiosamente, las dos tecnologías se pueden combinar; añadir un eyector a una bomba de anillo de agua puede mejorar significativamente su vacío final, alcanzando niveles tan bajos como 270 Pa.

Tomar la Decisión Correcta para su Objetivo

La selección de la bomba correcta requiere comprender cómo sus principios se alinean con sus necesidades operativas.

- Si su enfoque principal es la simplicidad y la alta fiabilidad sin partes móviles: Una bomba a chorro es a menudo la opción superior, ya que no tiene nada que se desgaste o se rompa mecánicamente.

- Si su enfoque principal es un sistema mecánico autónomo para niveles de vacío moderados: La bomba de vacío de agua circulante proporciona una solución robusta y eficaz sin necesidad de una fuente externa de fluido motriz de alta presión.

- Si su enfoque principal es lograr un vacío más profundo del que puede proporcionar una sola bomba mecánica: Un sistema eyector multietapa o un enfoque híbrido, como añadir un eyector a una bomba de anillo líquido, es la estrategia más efectiva.

Comprender si necesita un desplazamiento mecánico o un principio de arrastre fluidodinámico es la clave para seleccionar la herramienta adecuada para su aplicación de vacío.

Tabla Resumen:

| Aspecto | Bomba de Vacío de Agua Circulante | Bomba a Chorro |

|---|---|---|

| Mecanismo | Mecánico con impulsor giratorio y anillo líquido | Fluidodinámico sin partes móviles |

| Función del Fluido de Trabajo | Actúa como sellador y pistón de desplazamiento | Actúa como fuente de energía a través de chorro de alta velocidad |

| Vacío Final Típico | 2000-4000 Pa | Varía ampliamente, puede alcanzar vacíos profundos con sistemas multietapa |

| Aplicaciones Clave | Sistemas autónomos para vacío moderado | Configuraciones simples y fiables que no requieren partes móviles o vacío profundo |

¡Mejore la eficiencia de su laboratorio con las soluciones de vacío avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de vacío e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Qué materiales se utilizan en la construcción de una bomba de vacío de circulación de agua? Componentes clave para la durabilidad

- ¿Cuál es el papel de una bomba de vacío mecánica en la preparación de aleaciones FeAl? Lograr 10⁻² Pa para síntesis pura

- ¿Por qué se requiere un horno de secado de temperatura constante de precisión para polvos cerámicos BZT? Garantice una calidad de polvo perfecta

- ¿Por qué las muestras de aleación deben sellarse en recipientes de sílice fundida evacuados al vacío durante los procesos de recocido por difusión?

- ¿Cuál es el propósito de un condensador enfriado por agua en un aparato de eliminación de mercurio por vacío térmico? Clave para la recuperación segura

- ¿Cuáles son las ventajas de usar un termopar Tipo B para la reducción de escoria a 1600°C? Precisión en calor ultra alto

- ¿Cuál es la función del ambiente de nitrógeno en la pirólisis? Dominando la carbonización con hornos de laboratorio

- ¿Cuál es la necesidad de usar tubos de cuarzo sellados al vacío? Garantizando la integridad en el tratamiento térmico de aleaciones Ti-Cu