La limitación principal de los tubos de porcelana de alúmina ultrapura es su escasa resistencia al choque térmico. Esto significa que son muy susceptibles a agrietarse o fracturarse cuando se someten a cambios de temperatura rápidos y extremos, lo que puede provocar fallos críticos como fugas en sellos y aislantes.

Aunque es apreciada por su excepcional dureza, estabilidad a altas temperaturas y resistencia a la corrosión, la estructura cristalina rígida de la alúmina la hace inherentemente frágil. La clave para utilizar con éxito la alúmina es aprovechar sus fortalezas mientras se gestiona cuidadosamente su vulnerabilidad crítica al choque térmico.

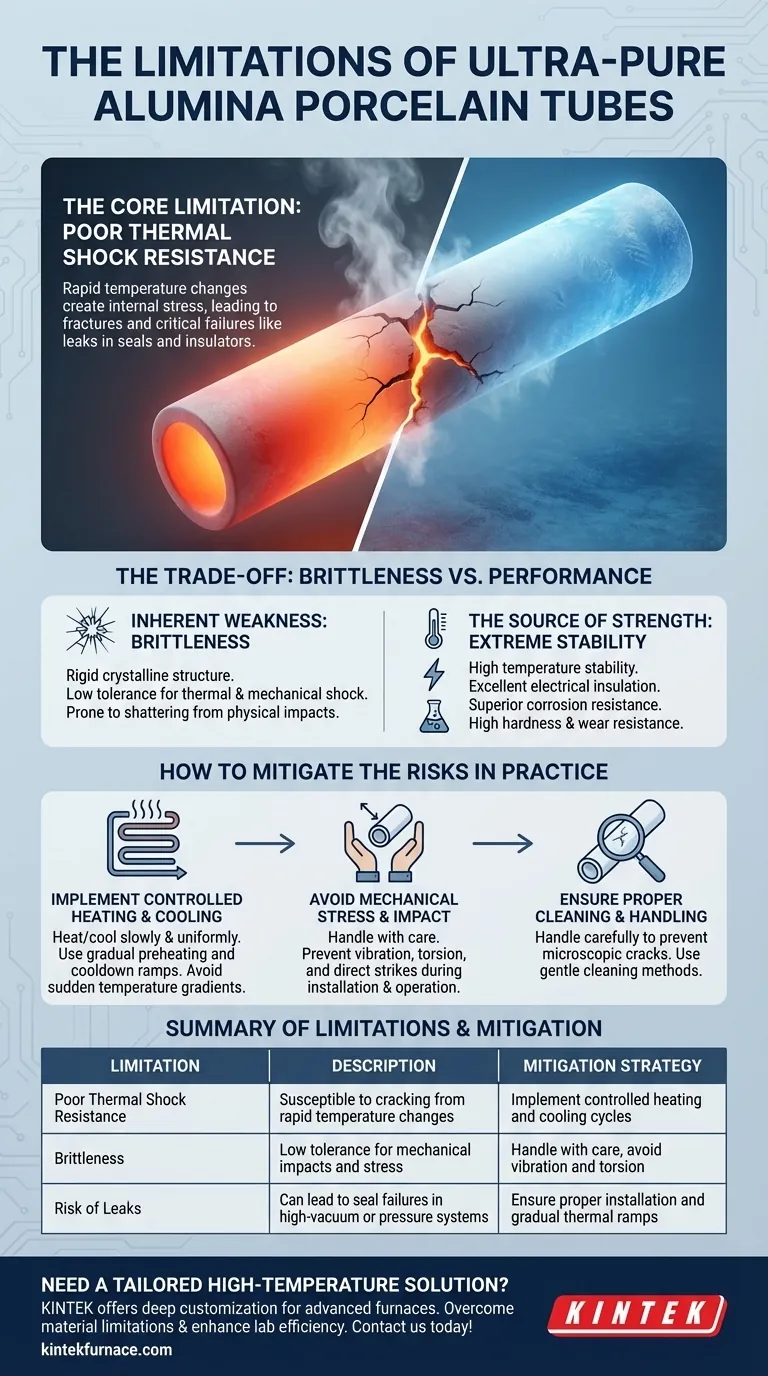

La Limitación Central: Escasa Resistencia al Choque Térmico

El factor más significativo que debe tener en cuenta al trabajar con cerámicas de alúmina es su comportamiento bajo tensión térmica. Esta única propiedad a menudo dicta su idoneidad para una aplicación.

¿Qué es el Choque Térmico?

El choque térmico ocurre cuando un cambio rápido de temperatura crea un gradiente de temperatura pronunciado dentro del material. Una parte del tubo se expande o contrae mucho más rápido que otra, generando tensiones internas que pueden exceder la resistencia del material, provocando su fisura.

Por Qué la Alúmina es Susceptible

La alúmina ultrapura logra su alta resistencia y estabilidad a través de una estructura cristalina densa y rígida formada durante la sinterización a altas temperaturas. Esta misma rigidez es su debilidad. A diferencia de los metales que pueden doblarse o deformarse bajo tensión, la alúmina es frágil y no cede. Cuando aumenta la tensión del gradiente térmico, el material se fractura en lugar de flexionarse.

Consecuencias Prácticas del Fallo

Las consecuencias de la falla por choque térmico no son menores. Como señalan las referencias, esto puede causar fugas en aislantes y piezas de sellado de porcelana. En un sistema de alto vacío o alta presión, un tubo agrietado conduce a un fallo inmediato y completo del entorno que se intenta mantener.

Comprender las Compensaciones: Fragilidad frente a Rendimiento

La decisión de usar alúmina es una compensación clásica de ingeniería. Está cambiando la resiliencia al choque térmico y mecánico por un rendimiento de élite en otras áreas.

La Fuente de la Fortaleza: Estabilidad Extrema

Los tubos de alúmina ofrecen una combinación de propiedades que los hacen indispensables para aplicaciones exigentes. Exhiben:

- Estabilidad a Alta Temperatura: Mantienen su integridad estructural a temperaturas muy altas.

- Excelente Aislamiento Eléctrico: Son uno de los mejores aislantes eléctricos, incluso a altas temperaturas.

- Resistencia Superior a la Corrosión: Son altamente resistentes al ataque químico de ácidos y otros agentes corrosivos.

- Alta Dureza y Resistencia al Desgaste: La alúmina es un material extremadamente duro, lo que lo hace resistente a la abrasión y al desgaste.

La Debilidad Inherente: Fragilidad

Estas fortalezas son un resultado directo de la naturaleza cerámica rígida de la alúmina. Esta rigidez significa que tiene muy poca tolerancia tanto al choque térmico (como se discutió) como al choque mecánico (impactos físicos). Dejar caer un tubo de alúmina o golpearlo con un objeto duro probablemente provocará que se haga añicos.

Una Nota Sobre Datos Contradictorios

Algunas fuentes pueden describir la alúmina como poseedora de una "buena" resistencia al choque térmico. Esto es muy relativo. Comparada con materiales que no pueden soportar altas temperaturas en absoluto, es superior. Sin embargo, dentro del mundo de las cerámicas avanzadas, su susceptibilidad al choque térmico es una restricción de diseño conocida y crítica que debe gestionarse activamente.

Cómo Mitigar los Riesgos en la Práctica

Puede utilizar la alúmina con éxito en entornos térmicamente dinámicos, pero solo implementando procedimientos operativos estrictos.

Implementar Calentamiento y Enfriamiento Controlados

Esta es la estrategia de mitigación más crítica. El tubo debe calentarse y enfriarse tan lenta y uniformemente como sea posible. Evite introducir un tubo caliente en un ambiente frío o viceversa. Para contactos eléctricos u hornos, esto significa implementar una rampa gradual de precalentamiento y enfriamiento para evitar el impacto destructivo de cambios bruscos de temperatura.

Evitar el Estrés Mecánico y el Impacto

Manipule los componentes de alúmina con cuidado. Su dureza no es tenacidad. Asegúrese de que las piezas no estén sujetas a vibraciones, torsión o impacto directo durante la instalación u operación.

Asegurar una Limpieza y Manipulación Adecuadas

Cuando se requiere limpieza, métodos como la limpieza por ultrasonidos pueden ser efectivos, pero las piezas deben manipularse con cuidado. Cualquier grieta microscópica preexistente por la manipulación puede convertirse en el punto de origen de un fallo catastrófico bajo tensión térmica.

Tomar la Decisión Correcta para Su Aplicación

Utilice estas pautas para determinar si la alúmina ultrapura es la opción correcta para su proyecto.

- Si su enfoque principal es un entorno estable, de alta temperatura y corrosivo: La alúmina es una excelente opción, siempre que pueda garantizar ciclos de calentamiento y enfriamiento lentos y controlados.

- Si su aplicación implica ciclos térmicos rápidos o choques térmicos frecuentes: Debe considerar seriamente materiales alternativos (como el nitruro de silicio o ciertas aleaciones metálicas) o estar preparado para invertir en sistemas sofisticados de gestión térmica.

- Si su objetivo es un alto aislamiento eléctrico en un entorno químico o térmico hostil: La alúmina es un material de primer nivel, pero debe diseñar todo el sistema para proteger el componente tanto del choque mecánico como del térmico.

Al comprender esta compensación fundamental, puede aprovechar las propiedades excepcionales de la alúmina mientras evita su punto crítico de falla.

Tabla Resumen:

| Limitación | Descripción | Estrategia de Mitigación |

|---|---|---|

| Escasa Resistencia al Choque Térmico | Susceptible a agrietarse por cambios rápidos de temperatura | Implementar ciclos de calentamiento y enfriamiento controlados |

| Fragilidad | Baja tolerancia a impactos y tensiones mecánicas | Manipular con cuidado, evitar vibraciones y torsión |

| Riesgo de Fugas | Puede provocar fallos en el sellado en sistemas de alto vacío o presión | Asegurar una instalación adecuada y rampas térmicas graduales |

¿Necesita una solución de horno de alta temperatura adaptada a los desafíos únicos de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, podemos diseñar soluciones que satisfagan con precisión sus necesidades experimentales, ayudándole a superar las limitaciones del material como la fragilidad y el choque térmico. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?