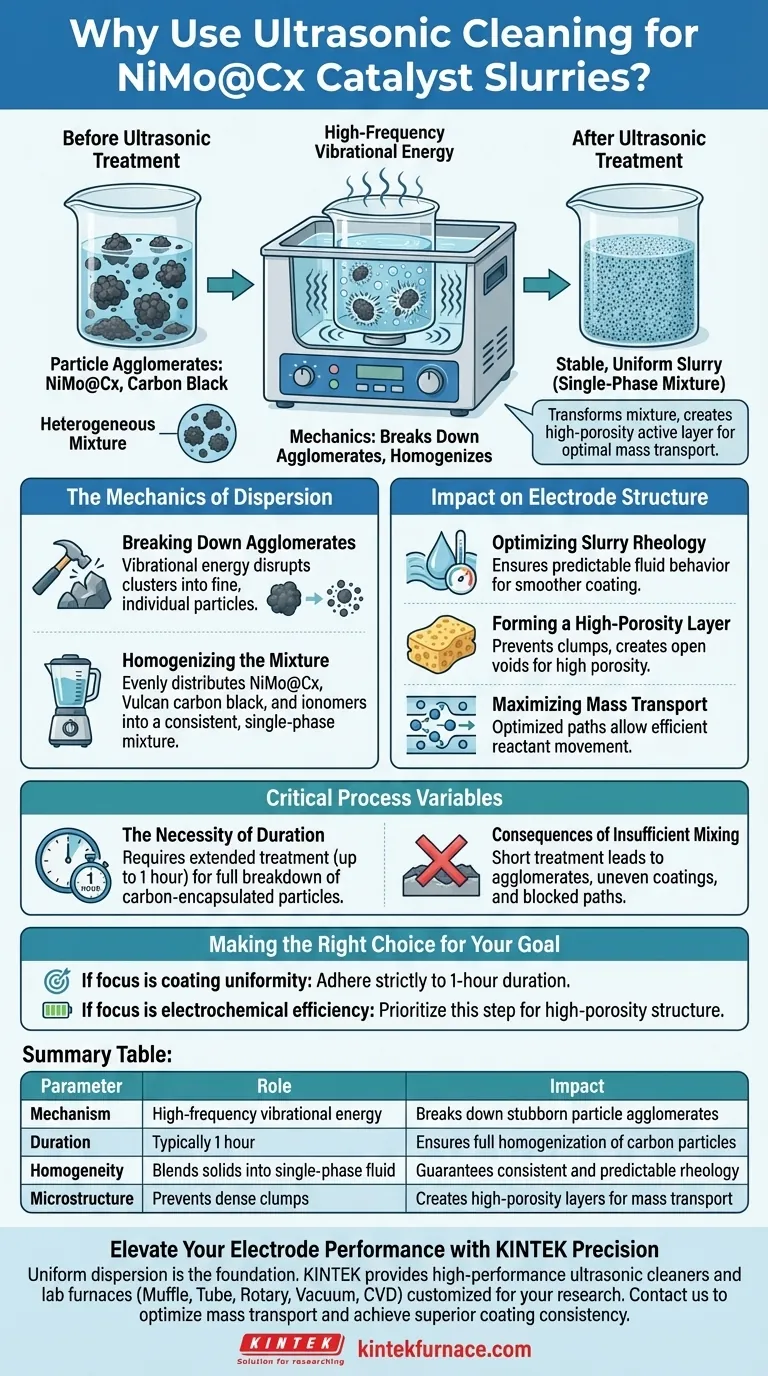

El propósito principal de usar un limpiador ultrasónico es utilizar energía vibratoria de alta frecuencia para dispersar a fondo las partículas del catalizador NiMo@Cx, el negro de carbón Vulcan y los ionómeros dentro de una mezcla de solventes. Esta acción mecánica descompone eficazmente los aglomerados de partículas rebeldes, asegurando que la suspensión alcance la consistencia necesaria para un recubrimiento uniforme del electrodo.

El tratamiento ultrasónico prolongado transforma una mezcla heterogénea en una suspensión estable y uniforme. Este paso es fundamental para crear una capa activa de alta porosidad que optimiza el transporte de masa dentro de la celda electroquímica final.

La Mecánica de la Dispersión

Descomposición de los Aglomerados

Las partículas del catalizador y los soportes de carbono tienen una tendencia natural a agruparse. El limpiador ultrasónico genera energía vibratoria que interrumpe físicamente estos aglomerados, separándolos en partículas más finas e individuales.

Homogeneización de la Mezcla

Para crear una suspensión eficaz, los componentes sólidos deben distribuirse uniformemente dentro del solvente de isopropanol y agua. El tratamiento ultrasónico asegura que el NiMo@Cx, el negro de carbón Vulcan y los ionómeros se mezclen en una mezcla homogénea de una sola fase.

Impacto en la Estructura del Electrodo

Optimización de la Reología de la Suspensión

Las propiedades de flujo, o reología, de la suspensión están dictadas por qué tan bien se dispersan los sólidos. La descomposición de las partículas asegura que el fluido se comporte de manera predecible durante la aplicación, lo que lleva a un proceso de recubrimiento más suave.

Formación de una Capa de Alta Porosidad

Se requiere una dispersión uniforme para construir una capa activa con alta porosidad. Al prevenir la formación de grandes grumos, la suspensión se seca en una estructura que mantiene vacíos abiertos en lugar de regiones densas y bloqueadas.

Maximización del Transporte de Masa

La estructura física del electrodo impacta directamente el rendimiento electroquímico. La alta porosidad lograda a través de la mezcla ultrasónica crea caminos optimizados para el transporte de masa, permitiendo que los reactivos se muevan eficientemente a través de la celda.

Variables Críticas del Proceso

La Necesidad de Duración

Lograr una dispersión verdaderamente uniforme no es instantáneo. El proceso generalmente requiere un tratamiento prolongado, a menudo hasta una hora, para descomponer completamente las partículas encapsuladas en carbono.

Consecuencias de una Mezcla Insuficiente

Si el tratamiento ultrasónico se interrumpe prematuramente, los aglomerados permanecerán en la suspensión. Esto conduce a recubrimientos irregulares y caminos de transporte bloqueados, degradando significativamente el rendimiento final de la celda electroquímica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la preparación de su electrodo, considere lo siguiente con respecto al paso de sonicación ultrasónica:

- Si su enfoque principal es la uniformidad del recubrimiento: Adhiérase estrictamente a la duración del tratamiento de una hora para asegurar que todos los aglomerados se eliminen antes de la aplicación.

- Si su enfoque principal es la eficiencia electroquímica: Priorice este paso para garantizar la estructura de alta porosidad requerida para caminos de transporte de masa óptimos.

La preparación adecuada de la suspensión es la base invisible de la fabricación de electrodos de alto rendimiento.

Tabla Resumen:

| Parámetro | Rol en la Preparación de la Suspensión | Impacto en el Rendimiento |

|---|---|---|

| Mecanismo | Energía vibratoria de alta frecuencia | Descompone los aglomerados de partículas rebeldes |

| Duración | Típicamente 1 hora de tratamiento | Asegura la homogeneización completa de las partículas de carbono |

| Homogeneidad | Mezcla los sólidos en un fluido de una sola fase | Garantiza una reología consistente y predecible |

| Microestructura | Previene la formación de grumos densos | Crea capas de alta porosidad para el transporte de masa |

Mejore el Rendimiento de su Electrodo con KINTEK Precision

La dispersión uniforme es la base de la electroquímica de alto rendimiento. En KINTEK, entendemos el papel crítico de la preparación en el desarrollo de catalizadores. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos limpiadores ultrasónicos de alto rendimiento y hornos de alta temperatura de laboratorio, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables a sus necesidades de investigación únicas.

¿Listo para optimizar su transporte de masa y lograr una consistencia de recubrimiento superior? Contacte a KINTEK hoy para descubrir cómo nuestras soluciones avanzadas de laboratorio pueden refinar su síntesis de materiales y proceso de fabricación de electrodos.

Guía Visual

Referencias

- Sun Seo Jeon, Hyunjoo Lee. Degradation of NiMo Catalyst Under Intermittent Operation of Anion Exchange Membrane Water Electrolyzer and its Mitigation by Carbon Encapsulation. DOI: 10.1002/aenm.202501800

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones críticas de los moldes de grafito en el sinterizado por prensado en caliente? Descubra su papel en la densificación

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Por qué se requiere un crisol de alúmina semicerrado para g-C3N4? Maximice el rendimiento y la calidad de su síntesis

- ¿Qué funciones cumplen los moldes de grafito de alta resistencia en FAST? Optimice la consolidación de aleaciones de titanio hoy mismo

- ¿Cuáles son los requisitos de material para un bote de cuarzo en APVT? Garantizar el crecimiento de nanocables de Sb2Se3 de alta pureza

- ¿Qué característica de comodidad adicional se incluye con la bomba de vacío de circulación de agua? Descubra la fácil movilidad y más

- ¿Cuáles son las aplicaciones principales de los tubos cerámicos de alúmina? Ideales para necesidades de alta temperatura, corrosión y aislamiento.

- ¿Cuál es la función principal del sistema de bomba de vacío en el proceso de evaporación de polvo de magnesio? Garantizar alta pureza y eficiencia