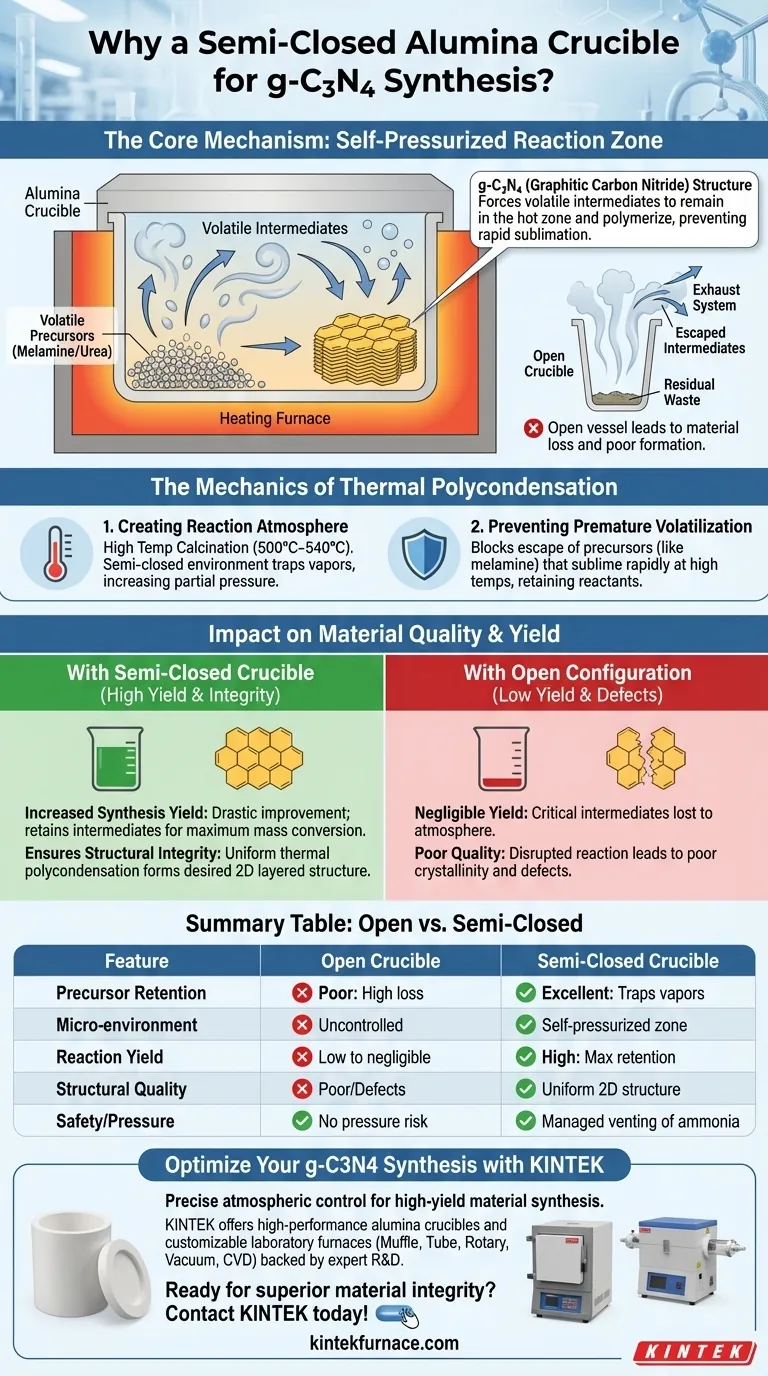

Un crisol de alúmina semicerrado es obligatorio durante la síntesis de g-C3N4 porque crea un microambiente confinado que evita la rápida sublimación de precursores volátiles. Sin tapa, materiales como la melamina o la urea se evaporarían y escaparían del recipiente antes de que pudieran sufrir la necesaria policondensación térmica para formar la estructura final de nitruro de carbono grafítico.

El Mecanismo Central: La tapa crea una zona "auto-presurizada" que obliga a los intermedios volátiles a permanecer en la zona caliente y polimerizar en lugar de simplemente evaporarse. Esta restricción mecánica es el factor decisivo entre obtener un polvo de alto rendimiento y alta calidad o un crisol vacío.

La Mecánica de la Policondensación Térmica

Creación de la Atmósfera de Reacción Necesaria

La síntesis de g-C3N4 implica la calcinación de precursores como la melamina o la urea a altas temperaturas (típicamente 500 °C–540 °C).

Durante este proceso, el material no simplemente se derrite y reacciona; se descompone en varios intermedios en fase gaseosa y sólida.

Un entorno semicerrado (un crisol con tapa) atrapa estos vapores. Esto aumenta la presión parcial de los intermedios, obligándolos a interactuar y polimerizar en la estructura grafítica deseada.

Prevención de la Volatilización Prematura

Los precursores como la melamina son muy volátiles a temperaturas elevadas.

En un recipiente abierto, estos materiales se sublimarían (pasarían directamente de sólido a gas) y saldrían al sistema de escape mucho antes de formar la red estable de g-C3N4.

Al usar una tapa, bloquea físicamente esta ruta de escape, reteniendo los reactivos dentro de la zona de calentamiento.

Impacto en la Calidad y el Rendimiento del Material

Aumento del Rendimiento de la Síntesis

El beneficio más inmediato del crisol semicerrado es una mejora drástica en el rendimiento.

La referencia principal señala que este entorno específico previene la volatilización excesiva de los productos intermedios.

Al retener estos intermedios, el sistema asegura que la mayor parte de la masa inicial se convierta en el producto final en lugar de perderse como vapor residual.

Garantía de la Integridad Estructural

Más allá de la simple retención de masa, la atmósfera semicerrada dicta la calidad de la red cristalina.

El entorno confinado facilita una reacción de policondensación térmica uniforme.

Según datos suplementarios, este microambiente ayuda a garantizar que el polvo final de color amarillo claro posea la estructura laminar bidimensional deseada, característica del nitruro de carbono grafítico de alta calidad.

Comprensión de las Compensaciones

La Distinción "Semicerrado"

Es fundamental tener en cuenta que el requisito es para un sistema semicerrado, no herméticamente sellado.

El proceso de polimerización libera subproductos, como gas amoníaco, que deben poder ventilarse gradualmente.

Un recipiente completamente sellado (como un autoclave) podría provocar una acumulación peligrosa de presión o inhibir el equilibrio de la reacción al atrapar gases residuales.

Riesgos de una Configuración Abierta

Por el contrario, omitir la tapa por completo es un punto de fallo común en la síntesis de g-C3N4.

Una configuración abierta conduce a una vía de reacción interrumpida donde los intermedios críticos se pierden en la atmósfera.

Esto resulta en un rendimiento insignificante y un producto final con mala cristalinidad y defectos en las láminas grafíticas.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la reproducibilidad y la calidad en la síntesis de su material, aplique las siguientes pautas:

- Si su enfoque principal es el Alto Rendimiento: Asegúrese de que la tapa del crisol encaje bien para minimizar la pérdida de masa por sublimación de precursores como la melamina o la urea.

- Si su enfoque principal es la Calidad del Material: Utilice la configuración semicerrada para mantener la presión parcial requerida para formar una estructura laminar bidimensional completa y sin defectos.

Controle la atmósfera y controlará la química.

Tabla Resumen:

| Característica | Crisol Abierto | Crisol Semicerrado |

|---|---|---|

| Retención de Precursor | Pobre (Alta pérdida por sublimación) | Excelente (Atrapa vapores volátiles) |

| Microambiente | Atmósfera no controlada | Zona de reacción auto-presurizada |

| Rendimiento de la Reacción | Bajo a insignificante | Alto (Máxima retención de masa) |

| Calidad Estructural | Mala cristalinidad/Defectos | Estructura laminar 2D uniforme |

| Seguridad/Presión | Sin riesgo de presión | Ventilación controlada de gas amoníaco |

Optimice su Síntesis de g-C3N4 con KINTEK

El control preciso de la atmósfera es el secreto de la síntesis de materiales de alto rendimiento. KINTEK proporciona crisoles de alúmina y hornos de alta temperatura de laboratorio de alto rendimiento diseñados para mantener los entornos exactos de policondensación térmica que exige su investigación.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos completamente personalizables para sus necesidades de laboratorio únicas.

¿Listo para lograr una integridad de material superior? Contacte a KINTEK hoy para encontrar el equipo especializado perfecto para su aplicación.

Guía Visual

Referencias

- Yu‐Yun Lin, Chiing‐Chang Chen. Visible-Light-Driven Photocatalysis of Carbon Dioxide and Organic Pollutants by CaBiO2Cl/g-C3N4. DOI: 10.3390/molecules30183760

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué funciones cumplen el polvo de azufre de alta pureza y los botes cerámicos en la preparación de TB-MoS2? Precisión en la síntesis de materiales 2D

- ¿Qué papel juega el molino de bolas planetario en la mezcla de LLZO? Sintonice la síntesis de electrolitos de estado sólido de alto rendimiento

- ¿Qué funciones clave desempeñan los moldes de grafito de alta resistencia? Optimice el éxito del sinterizado en caliente de Al2O3/TiC

- ¿Qué materiales se utilizan comúnmente para los tubos de horno para resistir el calor extremo? Elija el mejor para su laboratorio

- ¿Por qué utilizar un horno de fusión y crisoles de platino para el análisis XRF de escoria de magnesio? Garantizar resultados precisos

- ¿Por qué utilizar termopares tipo R y tipo K para la medición de escoria? Optimización del perfilado y modelado térmico a alta temperatura

- ¿Qué papel juega un horno de laboratorio en la evaluación de las propiedades físicas del carbón activado de teca? Consejos de precisión

- ¿Qué propiedades de resistencia química deben verificarse para los tubos de horno de cerámica de alúmina? Asegure la durabilidad a alta temperatura