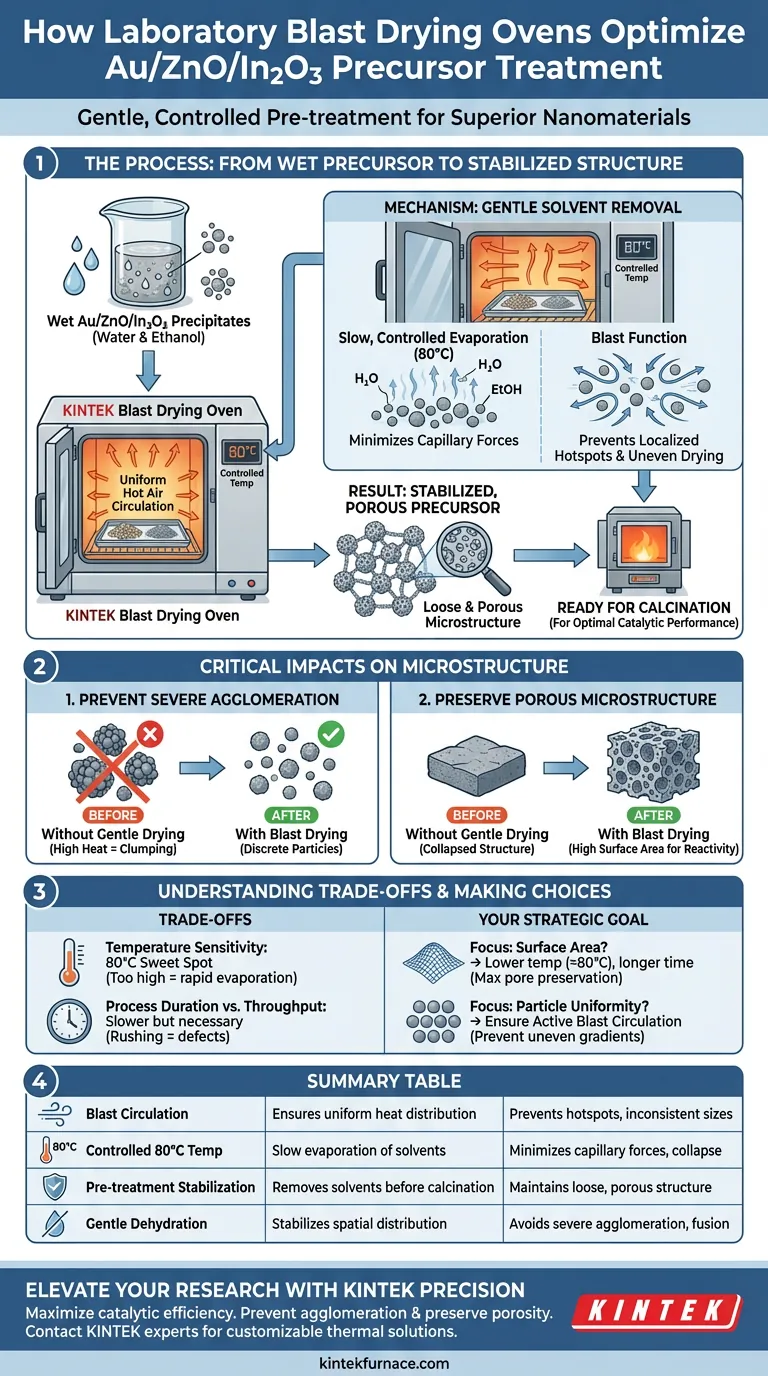

El horno de secado por ráfaga de laboratorio facilita el tratamiento de los precipitados precursores de Au/ZnO/In2O3 al utilizar una circulación uniforme de aire caliente para eliminar suavemente la humedad y el etanol adsorbidos a temperaturas moderadas y controladas, típicamente alrededor de 80 °C. Este entorno térmico específico sirve como una etapa vital de pretratamiento, estabilizando los delicados nano-precursores antes de que se sometan a una calcinación a alta temperatura.

La función principal de este proceso es prevenir la severa aglomeración de partículas que ocurre durante la rápida evaporación del líquido. Al eliminar los disolventes lentamente, el horno asegura que el material mantenga la microestructura suelta y porosa necesaria para un rendimiento catalítico óptimo.

La Mecánica de la Estabilización del Pretratamiento

Eliminación Uniforme del Disolvente

El papel principal del horno de secado por ráfaga es eliminar los disolventes residuales, específicamente agua y etanol, que quedan de las fases de síntesis y lavado.

A diferencia del secado estático, la función de "ráfaga" asegura que el aire caliente circule continuamente alrededor de la muestra. Esto previene puntos calientes localizados y asegura que la humedad se elimine de manera uniforme de todo el lote de precipitados.

Prevención del Colapso Capilar

Cuando los disolventes se evaporan demasiado rápido, se generan fuerzas capilares significativas entre las nanopartículas.

Si el material se somete inmediatamente a calor alto, estas fuerzas atraen fuertemente las partículas. El horno de secado por ráfaga mitiga esto al permitir una evaporación lenta y controlada, minimizando efectivamente el estrés físico sobre la estructura del precursor.

Impacto en la Microestructura del Material

Evitar la Aglomeración Severa

El riesgo más crítico durante la preparación de Au/ZnO/In2O3 es la aglomeración de nanopartículas.

Las referencias primarias indican que sin este suave paso de secado a 80 °C, la posterior calcinación a alta temperatura causaría una "aglomeración severa". El horno de secado asegura que las partículas permanezcan discretas en lugar de fusionarse en masas grandes y densas.

Preservación de la Porosidad

El objetivo final de este tratamiento es mantener una "microestructura suelta y porosa".

Al estabilizar la distribución espacial de los precursores metálicos desde el principio, el horno previene la migración de componentes. Esto asegura que cuando el material finalmente se calcine, la estructura resultante retenga el alto área superficial requerida para una reactividad química efectiva.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

Si bien el horno de secado por ráfaga es efectivo, la selección de la temperatura correcta es primordial.

Establecer la temperatura demasiado alta (por ejemplo, acercándose prematuramente a las temperaturas de calcinación) puede desencadenar una rápida evaporación, lo que anula el propósito del paso. Para los precursores de Au/ZnO/In2O3, 80 °C es el punto óptimo establecido para equilibrar la velocidad de secado con la protección estructural.

Duración del Proceso vs. Rendimiento

Este proceso de secado suave es inherentemente más lento que los métodos de alta temperatura.

Requiere un período prolongado para eliminar completamente los disolventes de los poros del soporte. Acelerar esta etapa aumentando el calor o acortando el tiempo puede provocar humedad atrapada, lo que puede causar defectos estructurales o "explosiones" durante la calcinación final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su tratamiento de precursores, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es el área superficial: Priorice una configuración de temperatura más baja (aprox. 80 °C) y una duración más larga para maximizar la preservación de los poros y minimizar la aglomeración.

- Si su enfoque principal es la uniformidad de las partículas: Asegúrese de que la función de circulación por ráfaga esté activa para prevenir gradientes de secado desiguales que conducen a tamaños de partícula inconsistentes.

Este paso de secado no se trata solo de eliminar agua; es la base arquitectónica que define la porosidad y eficiencia final de su nanomaterial.

Tabla Resumen:

| Característica | Función en el Tratamiento de Au/ZnO/In2O3 | Impacto en el Material Final |

|---|---|---|

| Circulación por Ráfaga | Asegura una distribución uniforme del calor | Previene puntos calientes localizados y tamaños de partícula inconsistentes |

| Temperatura Controlada de 80°C | Evaporación lenta de agua/etanol | Minimiza las fuerzas capilares y previene el colapso estructural |

| Estabilización del Pretratamiento | Elimina disolventes antes de la calcinación | Mantiene una microestructura suelta y porosa y un alto área superficial |

| Deshidratación Suave | Estabiliza la distribución espacial | Evita la aglomeración severa y la fusión de nanopartículas |

Mejore su Investigación de Materiales con la Precisión KINTEK

Maximice la eficiencia catalítica de sus nanomateriales garantizando condiciones perfectas de pretratamiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de secado por ráfaga de laboratorio de alto rendimiento, sistemas de Mufla, Tubo, Rotatorio y Vacío, todos totalmente personalizables para cumplir con los exigentes requisitos de temperatura y uniformidad de su investigación única.

¿Listo para prevenir la aglomeración de nanopartículas y preservar la porosidad de su material?

Póngase en contacto con los expertos de KINTEK hoy mismo para encontrar su solución térmica ideal.

Guía Visual

Referencias

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el uso principal de un horno de crisol? Ideal para fundir metales no ferrosos de manera eficiente

- ¿Qué papel juegan los hornos de laboratorio en el control de calidad? Garantizar la integridad del material y la fiabilidad del producto

- ¿Cómo se utiliza la lana de cuarzo en el montaje de tubos de reacción? Optimización del Crecimiento de Cristales y Separación de Fundentes

- ¿Cuál es la función de un cristalizador de condensación en un sistema de recuperación de vapor de magnesio? Purificación y rendimiento maestros

- ¿Por qué se utiliza un tubo de cuarzo como recipiente de reacción principal? Optimice la eficiencia de la recuperación de metales asistida por microondas

- ¿Cómo contribuyen los termopares tipo B al control de la temperatura en el procesamiento de escorias de CaO-Al2O3-VOx? Lograr una precisión de ±2 °C

- ¿Cuáles son las razones para usar material de alúmina de alta pureza para los tubos de reacción en un horno de tubo de caída? - Guía