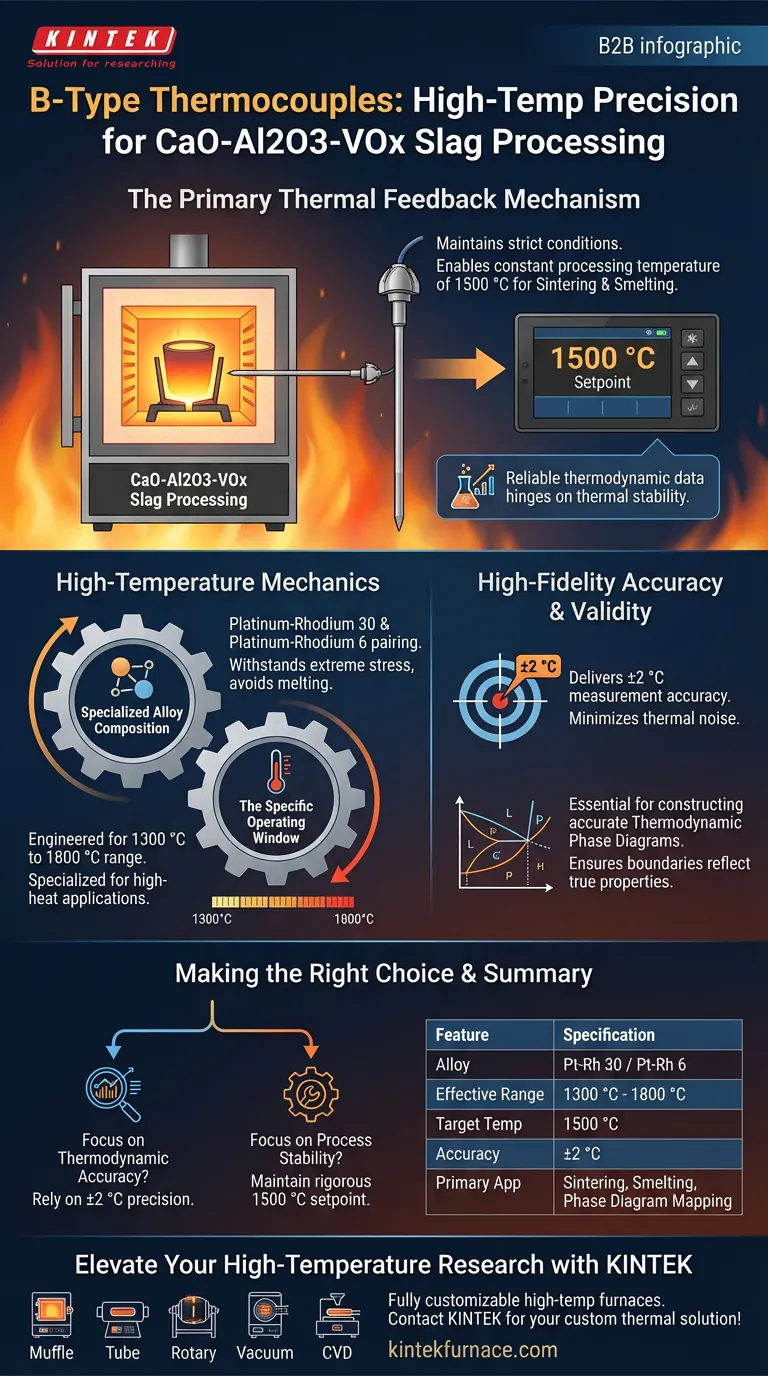

Los termopares tipo B funcionan como el principal mecanismo de retroalimentación térmica para mantener las estrictas condiciones ambientales requeridas durante el procesamiento de escorias de CaO-Al2O3-VOx. Compuestos de aleaciones de platino-rodio, estos sensores ofrecen mediciones de alta precisión dentro del rango extremo de 1300 °C a 1800 °C, lo que permite al sistema mantener una temperatura de procesamiento constante de 1500 °C.

La fiabilidad de los datos termodinámicos de CaO-Al2O3-VOx depende totalmente de la estabilidad térmica; los termopares tipo B proporcionan la precisión de ±2 °C necesaria para validar los diagramas de fases durante la sinterización y la fundición.

La Mecánica de la Precisión a Alta Temperatura

Para comprender por qué los termopares tipo B son esenciales para este procesamiento específico de escorias, es necesario examinar su composición de materiales y su rango de operación. Los sensores estándar se degradarían o descalibrarían bajo estas condiciones, pero el tipo B está diseñado específicamente para la estabilidad.

Composición Especializada de Aleaciones

El termopar tipo B utiliza un emparejamiento específico de Platino-Rodio 30 y Platino-Rodio 6.

Esta combinación específica de aleaciones se elige por su capacidad para soportar un estrés térmico extremo sin fundirse o perder la calibración. Es la base física que permite una medición consistente en entornos metalúrgicos de alta temperatura.

El Objetivo de 1500 °C

El procesamiento de escorias de CaO-Al2O3-VOx requiere distintas etapas de sinterización y fundición.

Para garantizar que estos procesos ocurran correctamente, el horno debe mantener una temperatura constante de 1500 °C. El termopar tipo B proporciona los datos en tiempo real necesarios para regular la fuente de calor y fijar este punto de ajuste específico.

Precisión de Alta Fidelidad

En el procesamiento científico, una temperatura aproximada es insuficiente; los datos deben ser exactos.

Los termopares tipo B ofrecen una precisión de medición de ±2 °C. Esta estrecha tolerancia minimiza el ruido térmico, asegurando que los cambios físicos observados en la escoria sean el resultado de la química, no de fluctuaciones de temperatura.

El Papel en la Validez Experimental

Más allá del simple control del proceso, la elección del termopar dicta el valor científico de los resultados. El objetivo final de estos experimentos es a menudo la construcción de diagramas de fases termodinámicos precisos.

Garantizar la Precisión del Diagrama

Los diagramas de fases mapean la estabilidad de diferentes fases químicas a varias temperaturas.

Si la entrada de temperatura es inexacta, los límites de fase resultantes serán incorrectos. Al garantizar un control térmico preciso, el termopar tipo B asegura que los diagramas resultantes reflejen verdaderamente las propiedades termodinámicas del sistema CaO-Al2O3-VOx.

Restricciones Operativas y Consideraciones

Si bien los termopares tipo B son superiores para esta aplicación, es importante comprender sus límites operativos para garantizar la integridad de los datos.

La Ventana Operativa Específica

Estos sensores están diseñados para una ventana específica de alta temperatura de 1300 °C a 1800 °C.

Intentar utilizarlos para mediciones de precisión significativamente por debajo de este rango puede resultar en una precisión reducida o una salida no lineal. Son herramientas especializadas destinadas estrictamente a aplicaciones de alta temperatura como la fundición de escorias.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar el sensor térmico correcto se trata de igualar las capacidades del dispositivo con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la Precisión Termodinámica: Confíe en el termopar tipo B para proporcionar la precisión de ±2 °C requerida para construir diagramas de fases válidos.

- Si su enfoque principal es la Estabilidad del Proceso: Utilice este sensor para mantener el riguroso punto de ajuste de 1500 °C necesario para la sinterización y fundición consistentes de escorias de óxido.

La precisión en la medición es el requisito previo para la precisión en la ciencia.

Tabla Resumen:

| Característica | Especificación del Termopar Tipo B |

|---|---|

| Composición de la Aleación | Platino-Rodio 30 / Platino-Rodio 6 |

| Rango Efectivo | 1300 °C a 1800 °C |

| Temperatura de Procesamiento Objetivo | 1500 °C |

| Precisión de Medición | ±2 °C |

| Aplicación Principal | Sinterización, Fundición y Mapeo de Diagramas de Fases |

Mejore Su Investigación a Alta Temperatura con KINTEK

El control térmico preciso es la columna vertebral de la precisión metalúrgica. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para sus necesidades de procesamiento únicas. Ya sea que esté construyendo diagramas de fases termodinámicos complejos o perfeccionando la fundición de escorias, nuestro equipo proporciona la estabilidad y precisión que sus datos exigen.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir su solución térmica personalizada!

Guía Visual

Referencias

- Chengjun Liu, Guojie Huo. The Phase Diagram of a CaO-Al2O3-VOx Slag System under Argon Atmosphere at 1500 °C. DOI: 10.3390/met14010108

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué consideraciones técnicas justifican el uso de crisoles de alúmina de alta pureza para la reducción de metales asistida por microondas?

- ¿Qué ventajas ofrecen los crisoles de nitruro de boro (BN) para la sal FUNaK fundida? Garantice la pureza y la estabilidad a altas temperaturas

- ¿Qué funciones cumplen los crisoles de grafito de alta pureza en la síntesis de carburo de tantalio? Roles térmicos y químicos esenciales

- ¿Qué procesos de fabricación dependen de los hornos de laboratorio? Tratamiento térmico de precisión para materiales avanzados

- ¿Cómo se compara la densidad de la cerámica de alúmina con la del acero? Descubra soluciones de materiales más ligeros y de alto rendimiento

- ¿Qué función cumplen las placas o anillos de enfriamiento de grafito? Solidificación direccional de álabes monocristalinos maestra

- ¿Hay opciones de personalización disponibles para los tubos de horno de cerámica de alúmina? Adáptelos a las necesidades de su laboratorio

- ¿Por qué se requiere un crisol de Pt5%Au para el vidrio bioactivo S53P4? Garantizar la pureza a 1400°C