La principal justificación técnica para el uso de crisoles de alúmina de alta pureza en la reducción de metales asistida por microondas es su combinación de baja pérdida dieléctrica y una excepcional estabilidad química a alta temperatura. Estas propiedades garantizan que la energía de microondas atraviese el recipiente para calentar directamente los reactivos, en lugar de calentar el crisol en sí, al tiempo que evitan que el recipiente reaccione con los productos de reducción agresivos.

El valor crítico de la alúmina de alta pureza es su capacidad para actuar como una ventana transparente para la energía de microondas, facilitando el calentamiento volumétrico de la muestra y resistiendo la contaminación por subproductos como el carburo de tantalio o los óxidos de manganeso.

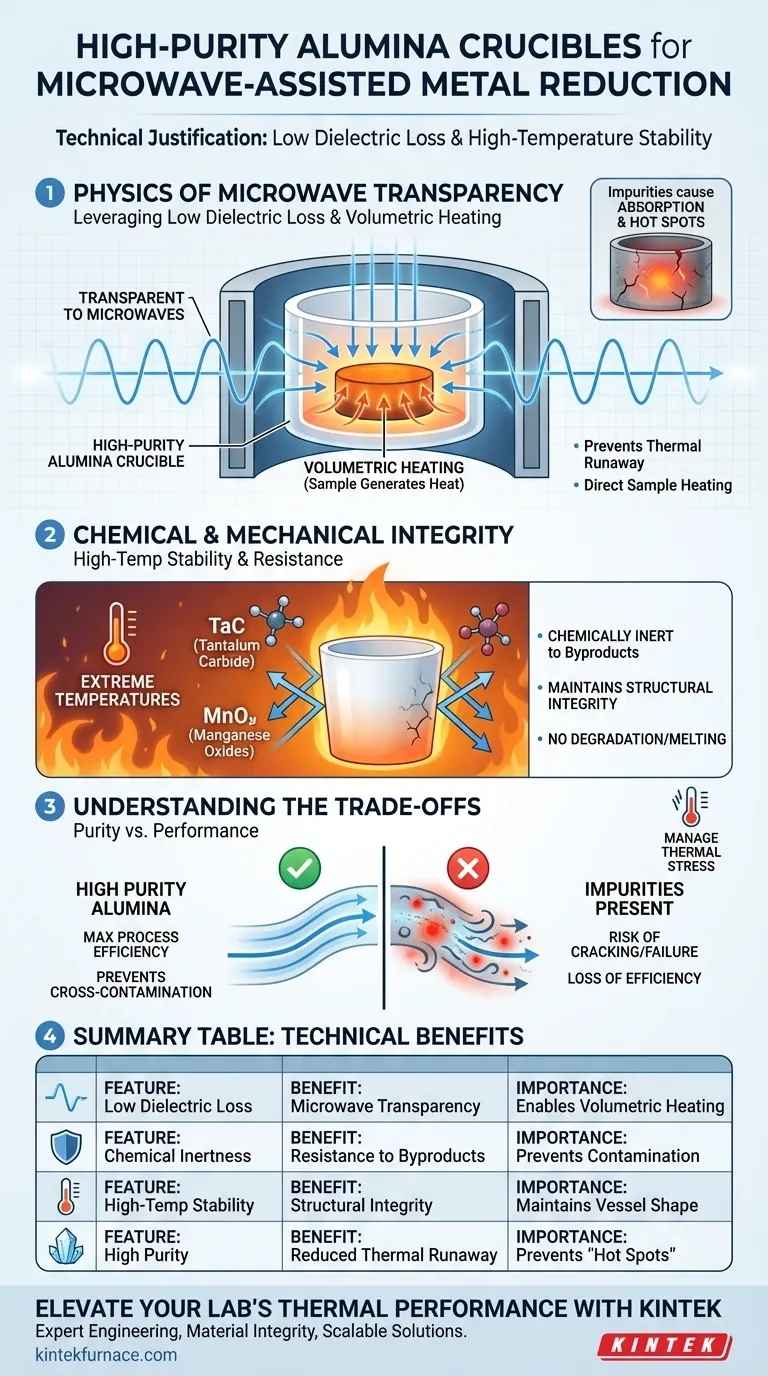

La Física de la Transparencia a las Microondas

Aprovechando la Baja Pérdida Dieléctrica

El requisito fundamental para un recipiente de microondas es la baja pérdida dieléctrica. La alúmina de alta pureza es casi transparente a las microondas, lo que significa que no absorbe una cantidad significativa de energía del campo electromagnético.

Logrando el Calentamiento Volumétrico

Debido a que el crisol no absorbe la energía, las microondas atraviesan directamente la pared del recipiente hasta la muestra que contiene carbono en su interior.

Esto permite el calentamiento volumétrico, donde la muestra genera calor internamente en lugar de depender de la conducción de las paredes del recipiente.

Prevención del Descontrol Térmico

Si el crisol absorbiera energía de microondas, se calentaría independientemente de la muestra. La alúmina de alta pureza evita este sobrecalentamiento, asegurando que el perfil de temperatura sea controlado por la cinética de la reacción en lugar de por las propiedades del recipiente.

Integridad Química y Mecánica

Estabilidad a Alta Temperatura

Los procesos de reducción de metales ocurren a temperaturas extremas. La alúmina de alta pureza mantiene su estabilidad química en estas condiciones rigurosas, asegurando que el recipiente no se degrade ni se funda durante el proceso.

Resistencia a los Productos de Reducción

Durante el proceso de reducción, a menudo se forman subproductos agresivos como el carburo de tantalio o los óxidos de manganeso.

La alúmina es químicamente inerte a estos compuestos específicos. Esto evita que el crisol reaccione con la carga, lo que preserva la pureza del metal reducido y extiende la vida útil del crisol.

Resistencia Mecánica

Más allá de las propiedades térmicas y químicas, el proceso requiere un recipiente con una resistencia mecánica sustancial. La alúmina proporciona la integridad estructural necesaria para contener la carga sin fallar bajo el estrés del proceso.

Comprender las Compensaciones: Pureza vs. Rendimiento

El Riesgo de Impurezas

Es fundamental tener en cuenta que estos beneficios dependen estrictamente de que la alúmina sea de alta pureza.

Si hay impurezas presentes en la matriz cerámica, la pérdida dieléctrica aumenta. Esto hace que el crisol comience a absorber energía de microondas, lo que provoca "puntos calientes", posibles grietas y una pérdida de eficiencia del proceso.

Gestión del Estrés Térmico

Si bien la alúmina es resistente, es un material cerámico. El rápido calentamiento volumétrico de la muestra puede crear gradientes de temperatura entre la muestra caliente y la pared más fría del crisol.

Los usuarios deben asegurarse de que la resistencia mecánica del grado de alúmina elegido sea suficiente para soportar las tensiones de expansión térmica causadas por este rápido calentamiento interno.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de reducción asistida por microondas, alinee la selección de materiales con sus restricciones técnicas específicas.

- Si su enfoque principal es la Eficiencia del Proceso: Priorice la mayor pureza disponible para minimizar la pérdida dieléctrica, asegurando la máxima transferencia de energía directamente a la muestra que contiene carbono.

- Si su enfoque principal es la Pureza de la Muestra: Confíe en la inercia de la alúmina para prevenir la contaminación cruzada, especialmente cuando se trabaja con subproductos reactivos como el carburo de tantalio.

La alúmina de alta pureza no es solo un recipiente; es un componente activo del sistema térmico que define el éxito de la reducción asistida por microondas.

Tabla Resumen:

| Característica | Beneficio Técnico | Importancia en la Reducción por Microondas |

|---|---|---|

| Baja Pérdida Dieléctrica | Transparencia a las Microondas | Permite el calentamiento volumétrico al pasar la energía directamente a la muestra. |

| Inercia Química | Resistencia a los Subproductos | Previene la contaminación por productos agresivos como el carburo de tantalio. |

| Estabilidad a Alta Temperatura | Integridad Estructural | Mantiene la forma y el rendimiento del recipiente a temperaturas extremas del proceso. |

| Alta Pureza | Reducción del Descontrol Térmico | Previene "puntos calientes" y grietas al minimizar la absorción de energía no deseada. |

Mejore el Rendimiento Térmico de su Laboratorio con KINTEK

La precisión en la reducción asistida por microondas comienza con el equipo adecuado. Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con cerámicas de laboratorio de alto rendimiento. Nuestras soluciones de alta pureza están diseñadas para resistir productos de reducción agresivos, garantizando al mismo tiempo la máxima eficiencia energética.

¿Por qué elegir KINTEK?

- Ingeniería Experta: Hornos de alta temperatura personalizables y adaptados a sus necesidades de investigación únicas.

- Integridad del Material: Componentes de alúmina de alta pureza que previenen la contaminación y el descontrol térmico.

- Soluciones Escalables: Desde hornos de laboratorio de sobremesa hasta complejos sistemas CVD.

¿Listo para optimizar su proceso de reducción de metales? Contacte a KINTEK hoy mismo para una consulta y deje que nuestros expertos diseñen la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?

- ¿Por qué se utiliza un recubrimiento de BN en la fusión de Mg3Sb2? Guía esencial de pureza y protección

- ¿Cómo mejora el método SOM la pureza de las aleaciones de titanio? El poder de los tubos de electrolito sólido

- ¿Cuáles son las funciones de los moldes de grafito de alta pureza y alta resistencia en SPS? Optimizar el Sinterizado de Cerámica de Al2O3-TiC

- ¿Por qué utilizar tubos de vidrio de cuarzo de alta pureza para la síntesis de sulfuro de cobre? Garantiza la estabilidad térmica y la pureza

- ¿Cómo contribuyen los moldes o soportes especializados a la estandarización de las muestras de lodo? Optimice la precisión en el secado

- ¿Cuáles son los beneficios de usar crisoles de alúmina de alta pureza o platino? Mejora la pureza en la fusión especializada de vidrio

- ¿Por qué se suele elegir un crisol de grafito de alta pureza para la reducción carbotérmica de óxido de magnesio en vacío a alta temperatura?