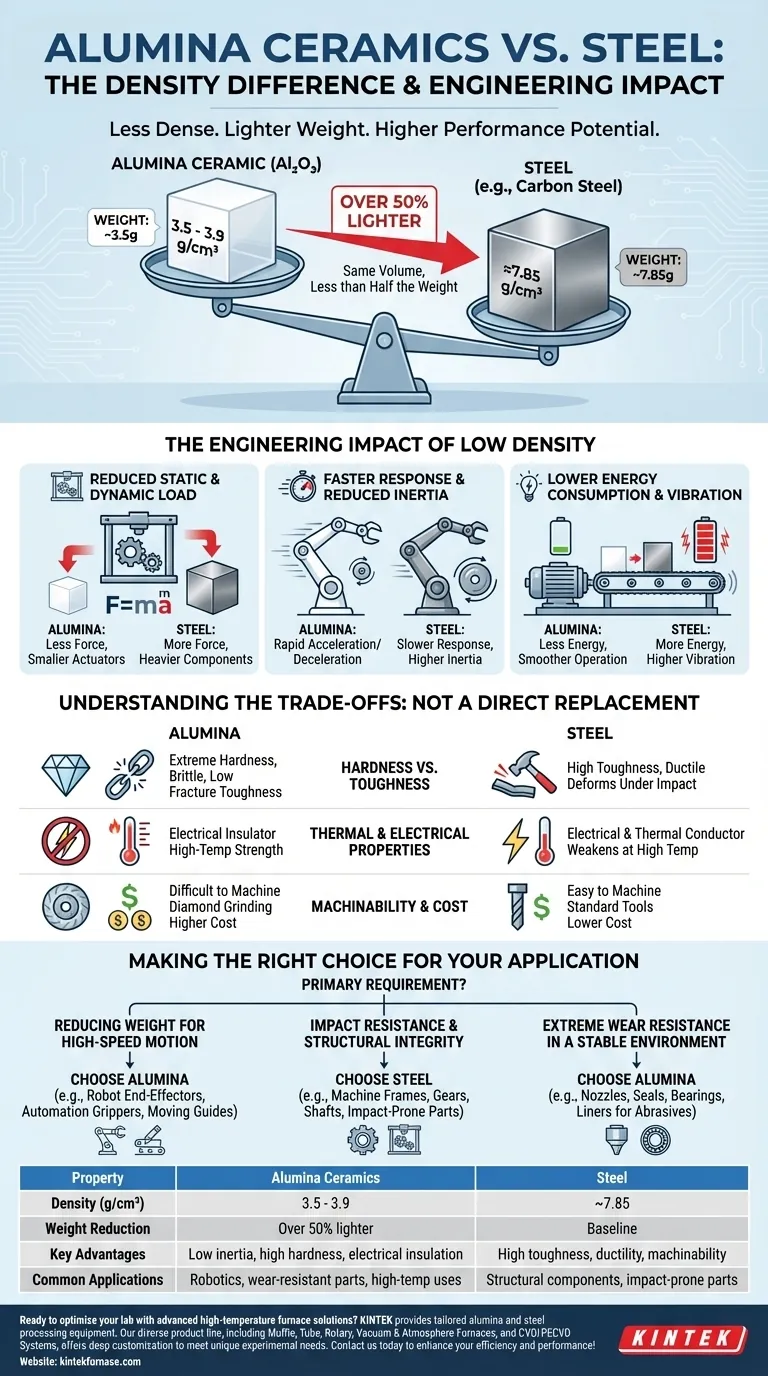

En términos sencillos, la cerámica de alúmina es significativamente menos densa que el acero. Con una densidad típica de alrededor de 3.5 a 3.9 g/cm³, un componente de alúmina pesará menos de la mitad que un componente de tamaño idéntico hecho de acero, que tiene una densidad de aproximadamente 7.85 g/cm³. Esta importante reducción de peso es una razón principal para elegir la alúmina en muchas aplicaciones de ingeniería avanzada.

La consideración principal no es solo que la alúmina es más ligera, sino cómo esta menor densidad cambia fundamentalmente el rendimiento de un sistema. Elegir entre alúmina y acero requiere equilibrar las ventajas de la alúmina en peso y dureza frente a la tenacidad y ductilidad superiores del acero.

El impacto de la baja densidad en la ingeniería

La diferencia de densidad es más que un número simple; tiene consecuencias directas en el diseño de máquinas, el consumo de energía y la eficiencia operativa. Comprender esto es clave para la selección adecuada del material.

Definición de la diferencia de densidad

La densidad es una medida de la masa por unidad de volumen. Un material con baja densidad proporciona el mismo volumen físico con un peso significativamente menor.

Para una comparación directa, un cubo de acero de un centímetro cúbico pesa alrededor de 7.85 gramos. Un cubo idéntico de alúmina pesa solo alrededor de 3.5 gramos. Esto significa que para cualquier pieza dada, cambiar de acero a alúmina puede reducir su masa en más del 50%.

Por qué una menor densidad reduce la carga del equipo

Esta reducción de peso afecta al equipo de dos maneras críticas: la carga estática y la dinámica.

La carga estática es la fuerza constante ejercida por el peso del componente sobre su estructura de soporte. Las piezas de alúmina más ligeras reducen esta carga, lo que permite estructuras, cojinetes y actuadores menos masivos, lo que puede disminuir el costo y la complejidad de todo el conjunto.

La carga dinámica se relaciona con las fuerzas requeridas para iniciar, detener o cambiar la dirección de un componente. Dado que la fuerza es igual a la masa por la aceleración (F=ma), una pieza con menos masa requiere proporcionalmente menos fuerza para lograr la misma aceleración.

Ventajas clave de la baja masa de la alúmina

En aplicaciones que involucran movimiento, los beneficios de la baja densidad se acumulan rápidamente. Una masa menor es la puerta de entrada a un mayor rendimiento.

Inercia reducida y respuesta más rápida

La inercia es la resistencia de un objeto a los cambios en su estado de movimiento. Los componentes más ligeros tienen menor inercia, lo que les permite acelerar y desacelerar mucho más rápido.

Esto es fundamental para la robótica, la automatización de alta velocidad y la maquinaria rotativa donde los movimientos rápidos y precisos son esenciales para el rendimiento y el rendimiento.

Menor consumo de energía

Mover un componente más ligero requiere menos energía. En millones de ciclos en un sistema automatizado, el ahorro de energía por el uso de piezas de alúmina puede ser sustancial, lo que conduce a menores costos operativos.

Vibración y desgaste minimizados

En sistemas de alta velocidad, el impulso de los componentes pesados puede causar vibraciones significativas. Las piezas de alúmina más ligeras generan menos impulso y vibración, lo que resulta en un funcionamiento más suave y una menor abrasión en los componentes asociados, como cojinetes y transmisiones.

Comprender las compensaciones: la alúmina no es un reemplazo directo del acero

Aunque su baja densidad es una gran ventaja, la alúmina tiene propiedades muy diferentes a las del acero. Un diseño exitoso depende de comprender estas compensaciones críticas.

Dureza frente a tenacidad

La alúmina es excepcionalmente dura y resistente al desgaste, superando incluso a los aceros endurecidos. Es excelente para entornos abrasivos.

Sin embargo, también es muy frágil. El acero es tenaz y dúctil, lo que significa que se doblará o deformará bajo impacto. La alúmina tiene baja tenacidad a la fractura y puede romperse por un impacto repentino que solo abollaría una pieza de acero.

Propiedades térmicas y eléctricas

La alúmina es un excelente aislante eléctrico y mantiene su resistencia a temperaturas muy altas donde el acero se debilitaría. El acero, por el contrario, es un conductor térmico y eléctrico.

Mecanizabilidad y coste

El acero es relativamente fácil de mecanizar en formas complejas. La alúmina es extremadamente dura, por lo que debe rectificarse con diamante a sus dimensiones finales después de la cocción. Este proceso es más lento y costoso, lo que aumenta el costo final de la pieza, especialmente para geometrías complejas.

Tomar la decisión correcta para su aplicación

La decisión de utilizar alúmina o acero debe estar impulsada por el requisito más importante del componente.

- Si su principal preocupación es reducir el peso para el movimiento a alta velocidad: Elija alúmina para componentes como efectores finales de robots, pinzas de automatización y guías móviles donde la baja inercia es primordial.

- Si su principal preocupación es la resistencia al impacto y la integridad estructural: Elija acero para marcos de máquinas, engranajes, ejes y cualquier pieza sometida a cargas repentinas o altas.

- Si su principal preocupación es la resistencia extrema al desgaste en un entorno estable y sin impacto: Elija alúmina para componentes como boquillas, sellos, cojinetes y revestimientos que manejan materiales abrasivos.

En última instancia, la selección eficaz de materiales consiste en adaptar las fortalezas únicas de un material a las demandas específicas de su problema de ingeniería.

Tabla de resumen:

| Propiedad | Cerámica de Alúmina | Acero |

|---|---|---|

| Densidad (g/cm³) | 3.5 - 3.9 | ~7.85 |

| Reducción de peso | Más del 50% más ligero | Línea base |

| Ventajas clave | Baja inercia, alta dureza, aislamiento eléctrico | Alta tenacidad, ductilidad, mecanizabilidad |

| Aplicaciones comunes | Robótica, piezas resistentes al desgaste, usos a alta temperatura | Componentes estructurales, piezas propensas a impactos |

¿Listo para optimizar su laboratorio con soluciones avanzadas para hornos de alta temperatura? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios equipos de procesamiento de alúmina y acero hechos a medida. Nuestra línea de productos, que incluye hornos de caja, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y rendimiento!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización por plasma SPS

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura