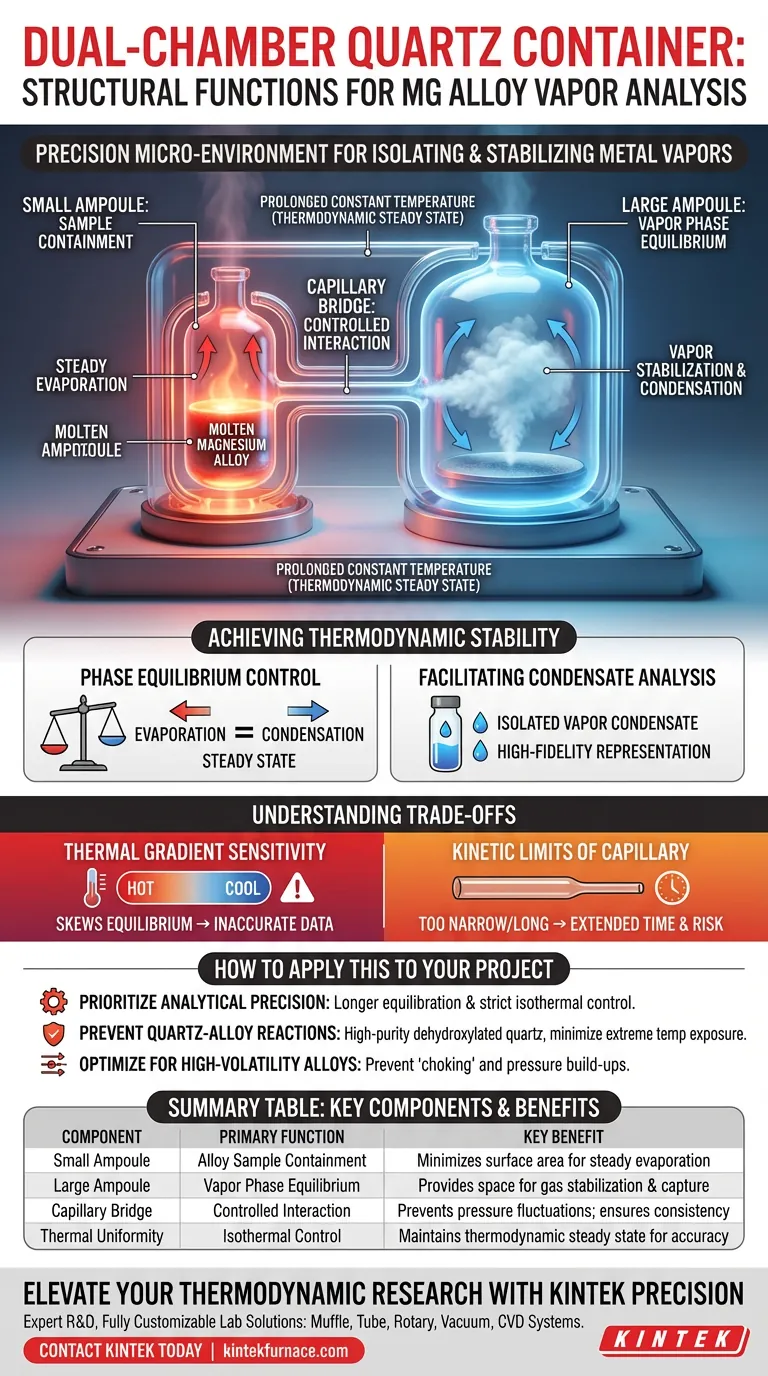

El recipiente de vidrio de cuarzo de doble cámara sirve como un microentorno de precisión para aislar y estabilizar los vapores metálicos. Su función principal es facilitar un equilibrio químico controlado entre una aleación de magnesio líquida y su fase gaseosa. Esta disposición estructural permite la captura precisa de la composición del vapor mediante condensación, asegurando que la muestra resultante sea representativa del estado termodinámico de la aleación.

Este diseño utiliza un sistema de dos cámaras segregadas conectadas por un capilar para desacoplar la fuente de aleación líquida del vapor en equilibrio, asegurando que el equilibrio químico se establezca completamente antes del análisis.

Componentes Funcionales del Diseño de Doble Cámara

La Ampolla Pequeña: Contención de la Muestra

La ampolla más pequeña está diseñada específicamente para contener la muestra de aleación de magnesio sólida o líquida. Al restringir la aleación a este volumen más pequeño, el diseño minimiza el área superficial de la fase líquida expuesta al sistema más amplio, lo que ayuda a mantener una tasa de evaporación constante.

La Ampolla Grande: Equilibrio de la Fase de Vapor

La ampolla más grande funciona como una cámara de equilibrio dedicada donde la fase de vapor se expande y se estabiliza. Este mayor volumen proporciona suficiente espacio para que la fase gaseosa alcance un estado de equilibrio químico completo con la fuente líquida en condiciones de temperatura constante.

El Puente Capilar: Interacción Controlada

Las dos cámaras están interconectadas por un estrecho capilar. Este puente sirve como una vía restringida que permite la migración lenta de átomos entre las cámaras, evitando fluctuaciones rápidas de presión y asegurando que el vapor en la cámara más grande permanezca consistente con la presión de equilibrio del líquido.

Lograr la Estabilidad Termodinámica

Control del Equilibrio de Fases

El objetivo estructural principal de este recipiente es facilitar condiciones de temperatura constante prolongada. Este entorno es esencial para garantizar que la transición entre la fase líquida de la aleación y la fase gaseosa alcance un "estado estacionario", donde la tasa de evaporación sea igual a la tasa de condensación.

Facilitar el Análisis del Condensado

Una vez alcanzado el equilibrio, el diseño permite la recolección precisa del condensado resultante. Debido a que el vapor ha sido aislado en la cámara más grande, el material condensado proporciona una representación de alta fidelidad de la composición del vapor sin contaminación de la aleación líquida a granel.

Comprensión de las Compensaciones

Sensibilidad al Gradiente Térmico

La efectividad del diseño de doble cámara depende en gran medida de la uniformidad térmica. Si existe un gradiente de temperatura entre las ampollas pequeña y grande, el vapor migrará hacia la zona más fría, lo que podría sesgar el equilibrio y conducir a datos de composición inexactos.

Límites Cinéticos del Capilar

Si bien el capilar es vital para el equilibrio controlado, introduce resistencia cinética. Si el capilar es demasiado estrecho o demasiado largo, el tiempo requerido para alcanzar el equilibrio químico completo puede extenderse significativamente, lo que aumenta el riesgo de degradación del cuarzo u oxidación de la muestra durante largos períodos.

Cómo Aplicar Esto a Su Proyecto

Para garantizar la máxima precisión al utilizar recipientes de cuarzo de doble cámara para el análisis de aleaciones de magnesio, considere sus restricciones experimentales específicas:

- Si su enfoque principal es la precisión analítica: Priorice un tiempo de equilibrio más largo a una temperatura isotérmica estrictamente controlada para garantizar que el vapor en la ampolla grande sea perfectamente representativo.

- Si su enfoque principal es prevenir reacciones cuarzo-aleación: Utilice vidrio de cuarzo de alta pureza y deshidroxilado y minimice el tiempo total que la ampolla pequeña está expuesta a temperaturas extremas.

- Si su enfoque principal son las aleaciones de alta volatilidad: Asegúrese de que el diámetro del capilar esté optimizado para evitar el "ahogamiento" del flujo de vapor, lo que puede provocar acumulaciones de presión localizadas.

Al aprovechar la separación estructural de las fases líquida y de vapor, puede transformar un desafío termodinámico complejo en un proceso analítico manejable y repetible.

Tabla Resumen:

| Componente | Función Principal | Beneficio Clave |

|---|---|---|

| Ampolla Pequeña | Contención de Muestra de Aleación | Minimiza el área superficial para una evaporación constante |

| Ampolla Grande | Equilibrio de la Fase de Vapor | Proporciona espacio para la estabilización y captura de gas |

| Puente Capilar | Interacción Controlada | Evita fluctuaciones de presión; asegura la consistencia |

| Uniformidad Térmica | Control Isotérmico | Mantiene el estado estacionario termodinámico para la precisión |

Eleve Su Investigación Termodinámica con la Precisión KINTEK

El análisis preciso de materiales requiere equipos de alto rendimiento que puedan soportar condiciones extremas. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que esté trabajando con aleaciones de magnesio o equilibrios complejos de fases de vapor, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para lograr una estabilidad térmica superior?

Contacte a KINTEK Hoy para discutir sus requisitos de horno personalizados con nuestro equipo técnico.

Guía Visual

Referencias

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las ventajas de los crisoles de níquel para la activación con KOH? Garantizan alta pureza y estabilidad térmica hasta 700 °C

- ¿Cómo se puede evaluar la resistencia a la temperatura de los tubos de horno de cerámica de alúmina? Asegure la fiabilidad a largo plazo en su laboratorio

- ¿Qué consideraciones llevan a la selección de un crisol de corindón para la sulfuración CVD? Garantizar la máxima pureza de la muestra

- ¿Cómo influye un sistema de boquillas de nitrógeno en la calidad de los componentes? Optimice el enfriamiento para la integridad estructural

- ¿Cómo contribuye una etapa de calentamiento a la calidad de la impresión 3D multimaterial? Optimice la precisión y la estabilidad

- ¿Qué accesorios se utilizan con los elementos calefactores de carburo de silicio y cuáles son sus funciones? Asegure un rendimiento y una longevidad fiables

- ¿Cuál es la importancia de los controladores de flujo másico de alta precisión en las pruebas de NiFe2O4? Garantizar la integridad de los datos

- ¿Cuál es la función de una bomba de vacío de paletas rotativas en la medición de hidrógeno? Garantizar la línea base para el análisis de gas de alta pureza