Un sistema de boquillas de nitrógeno dicta la calidad del componente al controlar la velocidad y uniformidad de la eliminación de energía térmica a través de la convección forzada. Al inyectar nitrógeno a alta presión directamente en el horno, el sistema gestiona la velocidad de enfriamiento en geometrías variables, que es el factor principal para prevenir la deformación física y los desequilibrios estructurales internos.

La función principal de un sistema de boquillas de nitrógeno es proporcionar un entorno controlado para un enfriamiento rápido a través del intercambio de calor por convección. Su éxito depende del equilibrio de las velocidades de enfriamiento en diferentes espesores de pared para prevenir el pandeo y la redistribución perjudicial de las tensiones residuales.

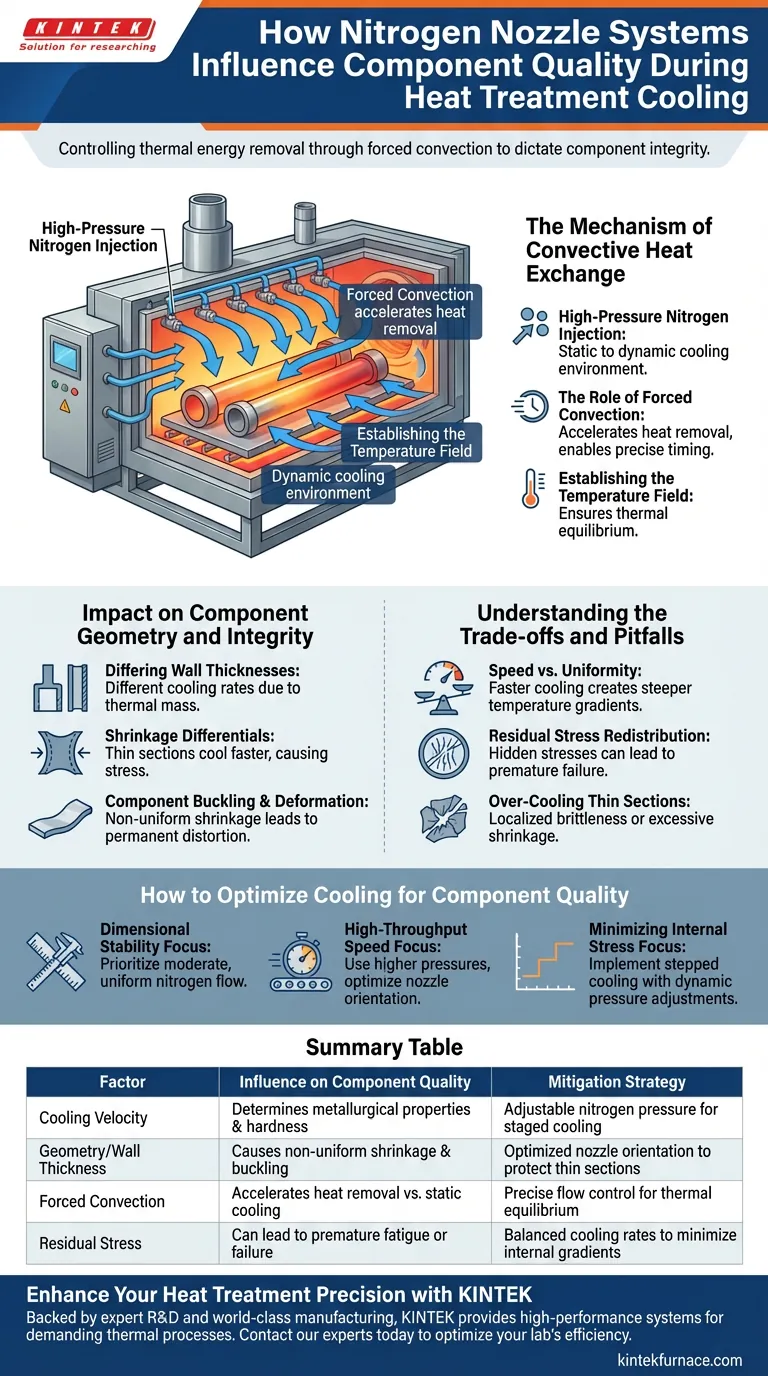

El Mecanismo del Intercambio de Calor por Convección

Inyección de Nitrógeno a Alta Presión

El sistema opera introduciendo gas nitrógeno a alta presión en el ambiente del horno caliente. Este proceso transforma un entorno de enfriamiento estático en uno dinámico, donde el gas actúa como medio para la transferencia rápida de energía.

El Papel de la Convección Forzada

La convección forzada ocurre a medida que el nitrógeno fluye sobre las superficies de los componentes calientes. Este movimiento acelera significativamente la eliminación de calor en comparación con la radiación natural o el enfriamiento estático, permitiendo la sincronización precisa requerida en ciclos de tratamiento térmico específicos.

Establecimiento del Campo de Temperatura

La disposición y la presión de las boquillas crean un campo de temperatura específico dentro del horno. Un sistema bien diseñado asegura que el nitrógeno llegue a todas las superficies del componente, intentando mantener el mayor equilibrio térmico posible durante la rápida caída de temperatura.

Impacto en la Geometría y la Integridad del Componente

El Desafío de los Diferentes Espesores de Pared

Los componentes grandes a menudo presentan geometrías complejas con secciones de pared delgada y núcleos gruesos y densos. Las boquillas de nitrógeno deben gestionarse cuidadosamente porque estas diferentes regiones pierden calor a diferentes velocidades de forma natural debido a su masa térmica.

Diferenciales de Contracción

Si el flujo de nitrógeno es demasiado agresivo o está mal dirigido, las secciones delgadas se enfriarán y encogerán mucho más rápido que el núcleo grueso. Esta diferencia en las tasas de contracción es el principal impulsor de defectos físicos durante la fase de enfriamiento.

Pandeo y Deformación del Componente

Cuando la contracción no es uniforme, la tensión mecánica resultante puede hacer que el componente se pandee o se deforme. Esta deformación permanente a menudo inutiliza los componentes de alta precisión, ya que ya no cumplen con las tolerancias dimensionales.

Comprender las Compensaciones y las Trampas

Velocidad vs. Uniformidad

La principal compensación en el enfriamiento con nitrógeno es el equilibrio entre la velocidad de enfriamiento y la uniformidad térmica. Si bien un enfriamiento más rápido puede lograr las propiedades metalúrgicas deseadas, aumenta el riesgo de crear un gradiente de temperatura pronunciado que conduce a grietas o deformaciones.

Redistribución de Tensiones Residuales

Incluso si un componente no se pandea visiblemente, un enfriamiento inadecuado puede provocar la redistribución de las tensiones residuales. Estas tensiones internas pueden permanecer ocultas hasta que el componente esté en servicio, lo que podría provocar fatiga prematura o fallos inesperados.

Sobre-enfriamiento de Secciones Delgadas

Una trampa común es centrarse únicamente en los requisitos de enfriamiento de la parte más gruesa del componente. Esto a menudo resulta en el sobre-enfriamiento de las secciones más delgadas, lo que puede provocar fragilidad localizada o contracción excesiva.

Cómo Optimizar el Enfriamiento para la Calidad del Componente

Aplicación de Sistemas a su Proyecto

Para garantizar la máxima calidad del componente, el sistema de boquillas de nitrógeno debe ajustarse a la geometría específica de las piezas que se están tratando.

- Si su principal objetivo es la estabilidad dimensional: Priorice un flujo de nitrógeno más moderado y uniforme que minimice la diferencia de temperatura entre las secciones delgadas y gruesas.

- Si su principal objetivo es la velocidad de alto rendimiento: Utilice presiones más altas, pero asegúrese de que la orientación de la boquilla esté optimizada para evitar la incidencia directa en áreas de pared delgada.

- Si su principal objetivo es minimizar la tensión interna: Implemente un enfoque de enfriamiento escalonado donde la presión de nitrógeno se ajusta dinámicamente para permitir que la temperatura del núcleo "alcance" la superficie.

La precisión de un sistema de boquillas de nitrógeno es la salvaguardia definitiva contra los desequilibrios térmicos que comprometen la integridad estructural de los componentes tratados térmicamente.

Tabla Resumen:

| Factor | Influencia en la Calidad del Componente | Estrategia de Mitigación |

|---|---|---|

| Velocidad de Enfriamiento | Determina las propiedades metalúrgicas y la dureza. | Presión de nitrógeno ajustable para enfriamiento escalonado. |

| Geometría/Espesor de Pared | Causa contracción y pandeo no uniformes. | Orientación optimizada de la boquilla para proteger las áreas de pared delgada. |

| Convección Forzada | Acelera la eliminación de calor en comparación con el enfriamiento estático. | Control preciso del flujo para mantener el equilibrio térmico. |

| Tensión Residual | Puede provocar fatiga o fallo prematuros. | Tasas de enfriamiento equilibradas para minimizar los gradientes internos. |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

No permita que los desequilibrios térmicos comprometan la integridad de sus componentes. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubo, vacío y CVD de alto rendimiento diseñados para los procesos térmicos más exigentes. Nuestros hornos de laboratorio personalizables de alta temperatura garantizan que sus requisitos específicos de enfriamiento y calentamiento se cumplan con una precisión sin igual.

¿Listo para optimizar la eficiencia de su laboratorio? Contacte a nuestros expertos hoy mismo para descubrir cómo nuestras soluciones personalizadas pueden mejorar los resultados de sus materiales.

Guía Visual

Referencias

- Indira Dey, Konrad Wegener. Comprehensive Distortion Analysis of a Laser Direct Metal Deposition (DMD)-Manufactured Large Prototype Made of Soft Martensitic Steel 1.4313. DOI: 10.3390/jmmp8020078

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el impacto de los medidores de flujo de gas en la síntesis de catalizadores? Garantice la pureza de fase y la precisión en la producción de (NiZnMg)MoN

- ¿Cuál es la función de un sistema de control de flujo de gas argón (Ar) de alta pureza? Garantiza una uniformidad superior de los nanohilos

- ¿Por qué es necesario utilizar una bomba de vacío mecánica para el crecimiento de SnSe? Garantizar la síntesis de materiales de alta pureza

- ¿Cuáles son los principales porcentajes de composición de los tubos de alúmina? Optimice el rendimiento para aplicaciones de alta temperatura

- ¿Por qué se seleccionan crisoles de alúmina de alta pureza para la síntesis de ortosilicato de litio? Garantiza la pureza y la estabilidad térmica

- ¿Por qué se utiliza un crisol de grafito para fundir aleaciones de Al-Mg-Si? Pureza superior y eficiencia térmica

- ¿Pueden personalizarse los tubos de cerámica de alúmina para aplicaciones específicas? Soluciones de alta temperatura a medida para su laboratorio

- ¿Cómo ha sido recibida la bomba de vacío de agua circulante en la práctica? Duradera y rentable para tareas de laboratorio