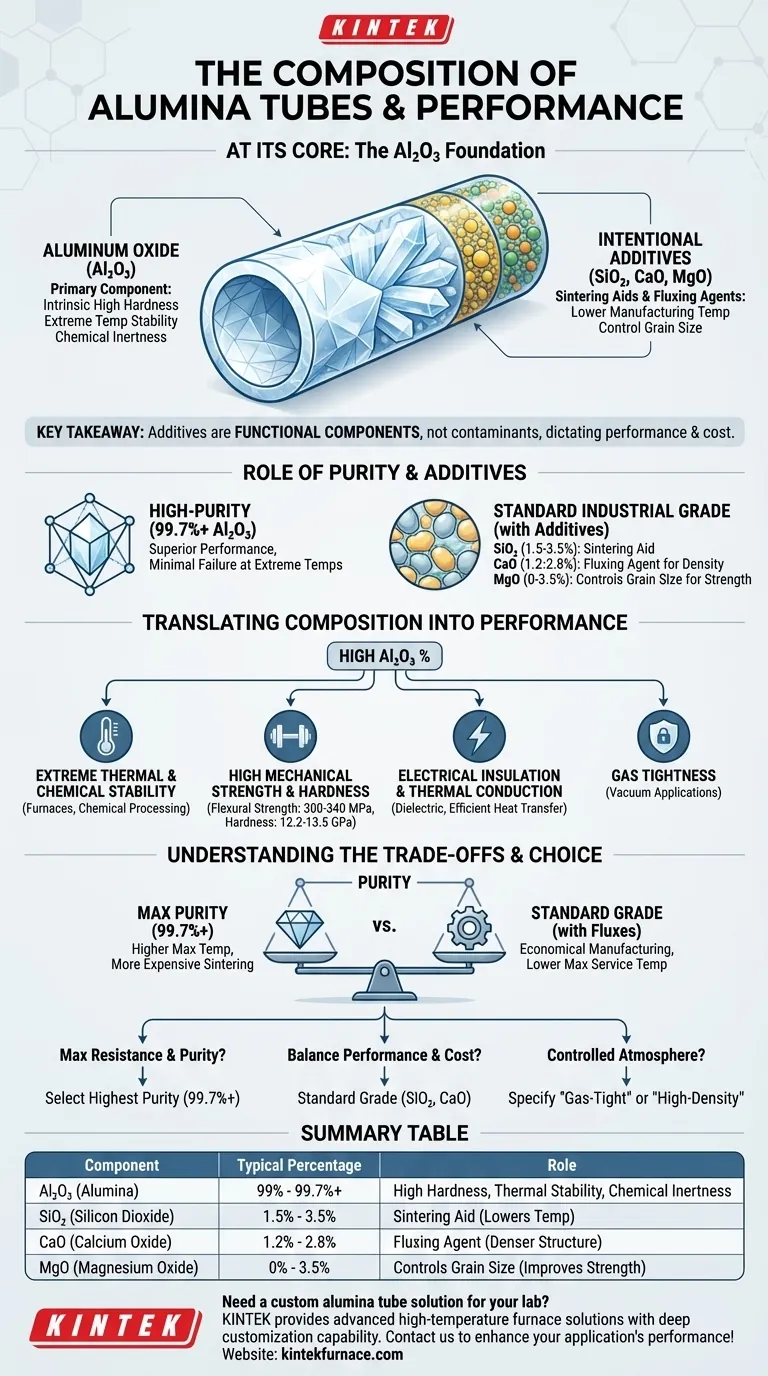

En esencia, la composición de un tubo de alúmina es predominantemente óxido de aluminio (Al₂O₃), pero el porcentaje exacto varía según el grado. Los tubos de alta pureza pueden tener más del 99,7% de Al₂O₃, mientras que los grados industriales estándar incluyen intencionadamente pequeños porcentajes de otros óxidos como el dióxido de silicio (SiO₂), el óxido de calcio (CaO) y el óxido de magnesio (MgO) para ayudar en la fabricación y refinar propiedades específicas.

La clave es que las pequeñas cantidades de materiales que no son alúmina no son contaminantes, sino aditivos deliberados. El porcentaje de Al₂O₃ puro frente a estos aditivos dicta directamente el rendimiento, el costo y la idoneidad del tubo para una aplicación específica de alta temperatura o alta tensión.

El papel de la pureza de la alúmina (Al₂O₃)

Las propiedades fundamentales de cualquier cerámica de alúmina derivan de su componente principal, el óxido de aluminio. El nivel de pureza de este material base es el factor más importante que determina sus capacidades de rendimiento definitivas.

La base: Alúmina con más del 99%

La Al₂O₃ pura es responsable de las características más solicitadas del material. Su estructura cristalina estable proporciona una alta dureza intrínseca, una estabilidad de temperatura excepcional y una amplia inercia química.

Un tubo con una pureza del 99,7% o superior se considera un producto de primera calidad, valorado por su rendimiento superior en los entornos más exigentes. Esta alta pureza minimiza los posibles puntos de fallo o reacción a temperaturas extremas.

Por qué se incluyen aditivos intencionadamente

Aunque la máxima pureza parezca ideal, los tubos de alúmina de grado estándar contienen aditivos específicos por razones prácticas. No son impurezas, sino componentes funcionales que modifican el comportamiento del material durante la fabricación.

La función del SiO₂, CaO y MgO

Los aditivos más comunes —Dióxido de Silicio (SiO₂: 1,5-3,5%), Óxido de Calcio (CaO: 1,2-2,8%) y Óxido de Magnesio (MgO: 0-3,5%)— actúan como ayudas de sinterización o agentes fundentes.

Durante la producción, estos óxidos se funden a una temperatura inferior a la de la alúmina pura. Este proceso ayuda a unir los granos de Al₂O₃ en un sólido denso y no poroso a una temperatura de fabricación más baja, lo que reduce el consumo de energía y el costo.

Estos aditivos también ayudan a controlar el tamaño final del grano de la cerámica, lo que tiene un impacto directo en su resistencia mecánica y resistencia a la fractura.

Traducir la composición en rendimiento

La composición química final y la estructura física determinan las capacidades del tubo en el mundo real. Comprender este vínculo es clave para seleccionar el material adecuado para su aplicación.

Estabilidad térmica y química extremas

El alto porcentaje de Al₂O₃ es lo que permite que estos tubos funcionen a temperaturas extremas y en entornos corrosivos. Esto los hace ideales para componentes de hornos, procesamiento químico y aplicaciones metalúrgicas donde otros materiales se degradarían rápidamente.

Alta resistencia mecánica y dureza

La estructura densa y sinterizada confiere a los tubos de alúmina una alta resistencia a la flexión (300-340 MPa) y dureza (12,2-13,5 GPa). Esto les permite resistir el estrés físico, el desgaste y la abrasión, incluso a temperaturas elevadas.

Aislamiento eléctrico y conducción térmica

La alúmina es un excelente aislante eléctrico (dieléctrico), lo que la hace perfecta para proteger elementos calefactores o tomas de corriente eléctricas. Al mismo tiempo, posee una conductividad térmica relativamente buena para una cerámica, lo que le permite transferir calor de manera eficiente y uniforme, una propiedad vital para los tubos de horno.

Hermeticidad para aplicaciones de vacío

La estructura densa y vitrificada creada durante la sinterización hace que las paredes del tubo sean herméticas al gas. Esto es fundamental para aplicaciones en hornos de vacío o donde se debe mantener una atmósfera controlada sin fugas.

Comprender las compensaciones

Elegir el grado de alúmina correcto implica equilibrar los requisitos de rendimiento con las limitaciones prácticas y económicas.

Pureza frente a costo y capacidad de fabricación

La principal compensación es entre la pureza y el costo. La sinterización de alúmina de muy alta pureza requiere temperaturas extremadamente altas, lo que la convierte en un proceso más costoso.

La adición de fundentes como SiO₂ y CaO reduce la temperatura de sinterización requerida, haciendo que la fabricación sea más rentable para una amplia gama de aplicaciones de uso general.

Impacto en la temperatura máxima de servicio

Aunque los aditivos facilitan la fabricación, pueden comprometer ligeramente el rendimiento máximo del material. La fase vítrea formada por estos aditivos en los límites de grano puede ablandarse a una temperatura inferior a la de los propios granos de alúmina.

Por lo tanto, un tubo de alúmina 99,7% puro tendrá típicamente una temperatura de servicio máxima más alta que un grado estándar que contenga más agentes fundentes.

Tomar la decisión correcta para su objetivo

Su aplicación dicta la composición óptima. Utilice las siguientes pautas para tomar una decisión informada.

- Si su enfoque principal es la máxima resistencia a la temperatura y la pureza química: Seleccione la alúmina de mayor pureza disponible (99,7% o superior) para minimizar la reactividad y garantizar el rendimiento en las condiciones más extremas.

- Si su enfoque principal es un equilibrio entre rendimiento a alta temperatura y costo: Un grado estándar que contenga SiO₂ y CaO es una opción robusta, confiable y económica para la mayoría de las aplicaciones industriales y de hornos.

- Si su enfoque principal es crear un entorno de vacío o gas controlado: Asegúrese de que el tubo esté especificado como "hermético al gas" o "de alta densidad", ya que esta propiedad es un resultado del proceso de fabricación más que de la composición bruta.

En última instancia, comprender que la composición es una herramienta para lograr propiedades específicas le permite seleccionar el material preciso para sus necesidades técnicas.

Tabla de resumen:

| Componente | Porcentaje Típico | Función |

|---|---|---|

| Al₂O₃ (Alúmina) | 99% - 99,7%+ | Proporciona alta dureza, estabilidad térmica e inercia química |

| SiO₂ (Dióxido de Silicio) | 1,5% - 3,5% | Actúa como ayuda de sinterización para reducir la temperatura de fabricación |

| CaO (Óxido de Calcio) | 1,2% - 2,8% | Funciona como agente fundente para una estructura más densa |

| MgO (Óxido de Magnesio) | 0% - 3,5% | Controla el tamaño del grano para mejorar la resistencia mecánica |

¿Necesita una solución personalizada de tubos de alúmina para su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar el rendimiento y la eficiencia de su aplicación.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores