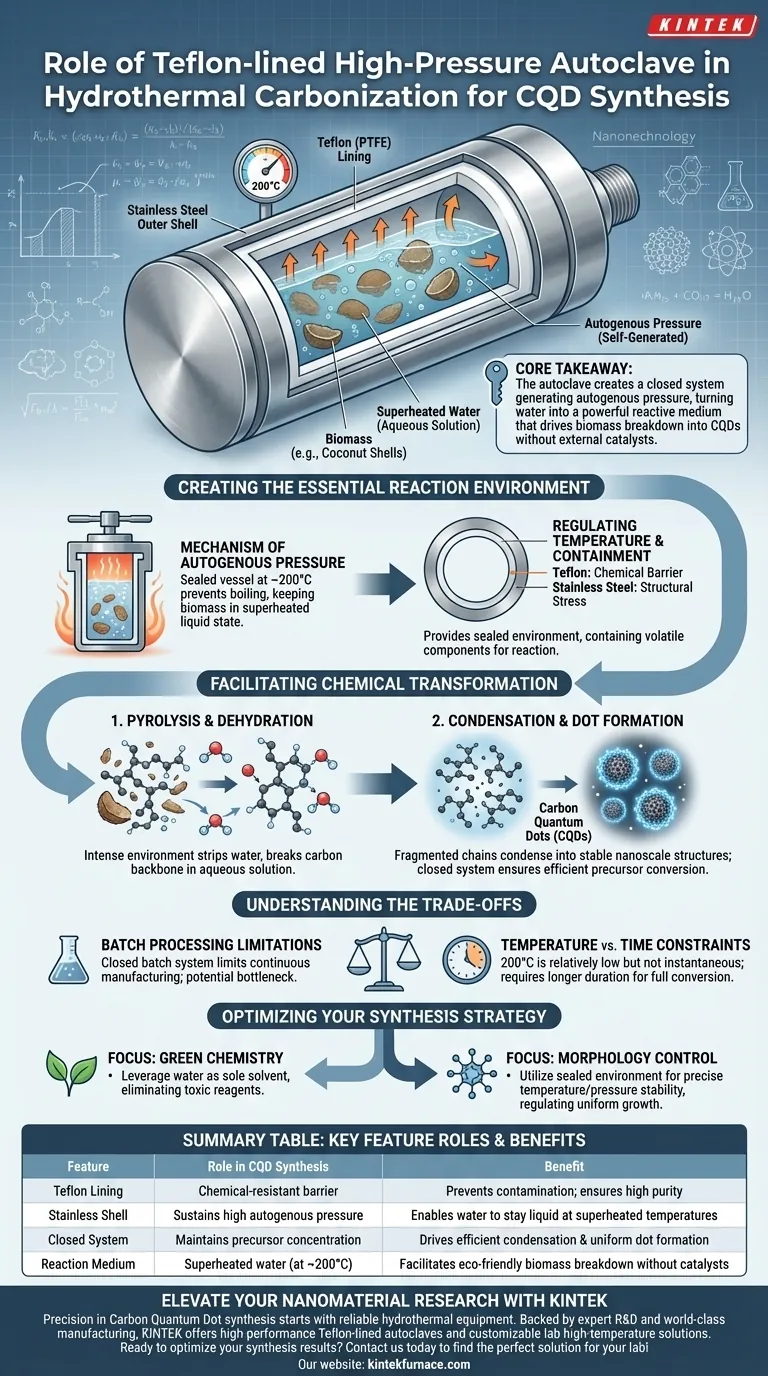

La autoclave de alta presión revestida de teflón actúa como el recipiente de contención fundamental que permite la carbonización hidrotermal de la biomasa. Al sellar la mezcla de reacción, le permite someter las soluciones acuosas a altas temperaturas (típicamente 200 °C) y altas presiones, facilitando la descomposición de las materias primas en Puntos Cuánticos de Carbono (CQD) estables sin catalizadores químicos externos.

Conclusión principal La función principal de la autoclave es crear un sistema cerrado que genera presión autógena. Esta presión altera las propiedades del agua, convirtiéndola en un medio reactivo potente que impulsa la pirólisis, la deshidratación y la condensación de la biomasa en nanoestructuras a temperaturas relativamente bajas.

Creación del Entorno de Reacción Esencial

El Mecanismo de la Presión Autógena

La característica definitoria de este proceso es que la presión es autógena, lo que significa que se autogenera.

Cuando la autoclave sellada se calienta a aproximadamente 200 °C, el agua en su interior crea su propia presión al intentar expandirse contra el recipiente rígido.

Este entorno presurizado evita que el agua hierva y se evapore, manteniendo la biomasa sumergida en un estado líquido sobrecalentado altamente reactivo.

Regulación de la Temperatura y el Contenimiento

El revestimiento de teflón actúa como una barrera química, mientras que la carcasa exterior de acero inoxidable soporta el estrés estructural.

Esta combinación proporciona un entorno sellado capaz de soportar altas temperaturas de forma segura.

Asegura que los componentes volátiles formados durante la descomposición de la biomasa, como las cáscaras de coco, se contengan y se vean obligados a reaccionar, en lugar de escapar como gas.

Facilitación de la Transformación Química

Impulso de la Pirólisis y la Deshidratación

Dentro de esta olla a presión, las complejas estructuras de biomasa sufren pirólisis y deshidratación.

El intenso entorno elimina las moléculas de agua de las cadenas orgánicas y descompone la columna vertebral de carbono de la materia prima.

Esto ocurre de manera eficiente en la solución acuosa, un marcado contraste con la pirólisis en seco que a menudo requiere aportes de energía significativamente mayores.

Condensación y Formación de Puntos

Tras la descomposición, el sistema promueve la condensación.

Las cadenas de carbono fragmentadas se reensamblan y condensan en estructuras estables a nanoescala conocidas como Puntos Cuánticos de Carbono.

Debido a que el sistema está cerrado, la concentración de precursores se mantiene constante, lo que permite la conversión eficiente de la materia prima en los nanomateriales deseados.

Comprensión de las Compensaciones

Limitaciones del Procesamiento por Lotes

El proceso de autoclave opera como un sistema cerrado por lotes.

Si bien esto garantiza un entorno controlado para la consistencia de la reacción, limita su capacidad para realizar fabricación continua, lo que potencialmente crea un cuello de botella para la producción a gran escala.

Restricciones de Temperatura vs. Tiempo

Si bien los 200 °C se consideran una "temperatura relativamente baja" en comparación con otros métodos de síntesis, no es instantáneo.

La carbonización hidrotermal es un proceso dependiente del tiempo; el calor "más suave" requiere una duración más larga para convertir completamente la biomasa en comparación con los métodos de pirólisis rápida.

Optimización de su Estrategia de Síntesis

Para sacar el máximo provecho de su proceso de carbonización hidrotermal, alinee el uso de su equipo con sus objetivos de investigación específicos.

- Si su enfoque principal es la Química Verde: Aproveche la capacidad de la autoclave para usar agua como único disolvente, eliminando la necesidad de reactivos químicos tóxicos o ácidos fuertes.

- Si su enfoque principal es el Control de Morfología: Utilice el entorno sellado para mantener una estabilidad precisa de temperatura y presión, lo que regula la velocidad de condensación y el crecimiento uniforme de los puntos cuánticos.

La autoclave revestida de teflón es, en última instancia, un instrumento de caos controlado, que obliga a la materia orgánica a reorganizarse en nanoestructuras de gran valor únicamente a través del calor y la presión.

Tabla Resumen:

| Característica | Papel en la Síntesis de CQD | Beneficio |

|---|---|---|

| Revestimiento de Teflón | Proporciona una barrera resistente a los productos químicos | Previene la contaminación; asegura alta pureza |

| Carcasa de Acero Inoxidable | Soporta alta presión autógena | Permite que el agua permanezca líquida a temperaturas sobrecalentadas |

| Sistema Cerrado | Mantiene la concentración de precursores | Impulsa una condensación eficiente y una formación uniforme de puntos |

| Medio de Reacción | Agua sobrecalentada (a ~200 °C) | Facilita la descomposición ecológica de la biomasa sin catalizadores |

Mejore su Investigación de Nanomateriales con KINTEK

La precisión en la síntesis de Puntos Cuánticos de Carbono comienza con equipos hidrotermales fiables. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con autoclaves de alto rendimiento revestidas de teflón diseñadas para soportar los rigores de la carbonización hidrotermal.

Ya sea que esté procesando biomasa a 200 °C o desarrollando nanoestructuras avanzadas, nuestras soluciones personalizables de laboratorio de alta temperatura proporcionan la estabilidad y seguridad que su investigación exige.

¿Listo para optimizar los resultados de su síntesis? ¡Contáctenos hoy mismo para encontrar la solución personalizable perfecta para su laboratorio!

Guía Visual

Referencias

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es la función del dispositivo de recolección de condensación a escala de laboratorio? Optimizar la separación de magnesio multietapa

- ¿Para qué se utiliza el vacío de laboratorio? Dominando el control ambiental para la pureza y la precisión

- ¿Cuál es el propósito de una bomba de vacío de circulación de agua? Lograr un vacío limpio y eficiente para procesos de laboratorio

- ¿Cuál es el propósito de usar tubos de vidrio al vacío especializados para el muestreo? Asegurar la integridad química del agitado KR

- ¿Cómo se utilizan los tubos de cuarzo en aplicaciones de laboratorio? Esencial para procesos de alta temperatura y alta pureza

- ¿Por qué se utiliza un crisol de aleación de platino y oro durante el proceso de fusión del vidrio? Logre una pureza inigualable

- ¿Cuáles son las funciones específicas de un agitador magnético y un aparato de reflujo con condensador en la síntesis de KCC-1? Perspectivas de expertos

- ¿Por qué se seleccionan crisoles de alúmina de alta pureza para la síntesis de ortosilicato de litio? Garantiza la pureza y la estabilidad térmica