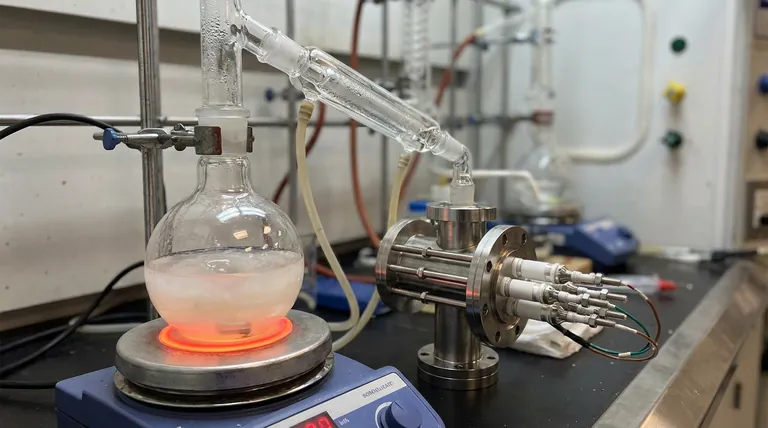

En la síntesis de nanoestructuras de sílice dendrítica KCC-1, el agitador magnético sirve para crear una microemulsión estable mediante la dispersión uniforme de los reactivos, mientras que el aparato de reflujo con condensador mantiene la estequiometría química crítica al evitar la evaporación del disolvente a altas temperaturas. Estos dos instrumentos trabajan en conjunto para establecer el entorno físico y químico preciso requerido para la morfología fibrosa única de KCC-1.

La formación exitosa de KCC-1 depende de la sinergia entre una mezcla física rigurosa para establecer una microemulsión guiada por plantilla y un sistema de reflujo cerrado que preserva el equilibrio químico exacto requerido para el crecimiento dendrítico tridimensional.

El Papel del Agitador Magnético

El agitador magnético es el principal impulsor de la homogeneidad física dentro del recipiente de reacción. Su función va más allá de la simple agitación; es esencial para la formación del sistema de "plantilla blanda".

Lograr una Dispersión Uniforme

La síntesis implica una mezcla compleja de CTAB (la plantilla), urea, TEOS (la fuente de sílice) y varios disolventes. El agitador magnético asegura que estos componentes distintos se mezclen a fondo en lugar de asentarse en fases separadas.

Establecer la Microemulsión

Al mantener una agitación constante, el agitador facilita la formación de un sistema de microemulsión estable. Esta estabilidad es un requisito previo para el mecanismo de crecimiento dirigido por plantilla que define la síntesis de KCC-1.

El Papel del Aparato de Reflujo con Condensador

Mientras que el agitador se encarga de la mezcla física, el aparato de reflujo con condensador gestiona el entorno termodinámico y químico. Permite que la reacción proceda a temperaturas elevadas sin comprometer la composición de la mezcla.

Mantener la Estabilidad Térmica

El aparato opera en un entorno de temperatura constante, específicamente mantenido a 80 °C. Esta energía térmica es necesaria para impulsar la cinética de la reacción química requerida para la condensación de la sílice.

Evitar la Evaporación del Disolvente

A 80 °C, los disolventes volátiles se evaporarían rápidamente, saliendo del recipiente de reacción. El condensador captura estos vapores, los enfría y los devuelve a la fase líquida, manteniendo el sistema "cerrado".

Preservar la Estequiometría Química

Al evitar la pérdida de disolvente, el aparato asegura que la concentración de los reactivos permanezca constante durante toda la síntesis. Esta estabilidad mantiene la estequiometría química específica requerida para que la reacción proceda de manera predecible.

El Impacto en la Morfología de la Nanoestructura

El objetivo final del uso de estas herramientas específicas es controlar la forma física del producto de sílice final.

Guiar el Crecimiento Dendrítico

La combinación de una microemulsión estable y una estequiometría fija asegura que la sílice crezca en nan Esferas con una estructura dendrítica tridimensional específica.

Facilitar el Ensamblaje de Plantillas Blandas

El entorno preciso permite que el precursor de sílice polimerice correctamente alrededor de la plantilla CTAB. Esto da como resultado el área superficial fibrosa característica que hace que KCC-1 sea único en comparación con las Esferas de sílice sólidas.

Errores Comunes y Sensibilidades

Comprender la sensibilidad de esta síntesis ayuda a solucionar lotes fallidos o estructuras irregulares.

Agitación Inadecuada

Si el agitador magnético no logra mantener una velocidad uniforme, la microemulsión puede desestabilizarse. Esta falta de homogeneidad puede impedir la formación de la red dendrítica, lo que lleva a formas de partículas irregulares.

Pérdida de Estequiometría

Si el sistema de condensador tiene fugas o no enfría los vapores de manera eficiente, la pérdida de disolvente alterará la concentración de los reactivos. Un cambio en la estequiometría interrumpe el delicado equilibrio necesario para el mecanismo de plantilla, lo que a menudo da como resultado estructuras no dendríticas o colapsadas.

Tomar la Decisión Correcta para Su Síntesis

Para garantizar la producción de KCC-1 de alta calidad, concéntrese en la precisión de la configuración de su equipo.

- Si su enfoque principal es la uniformidad estructural: Asegúrese de que su agitador magnético esté configurado a una velocidad que garantice una microemulsión completamente dispersa pero sin vórtice.

- Si su enfoque principal es la reproducibilidad: Verifique el sellado y la eficiencia de enfriamiento de su condensador de reflujo para garantizar cero pérdida de disolvente durante la fase de reacción de 80 °C.

El control preciso de la dinámica de mezcla y la retención de disolvente es la clave innegociable para desbloquear el alto área superficial de la sílice dendrítica.

Tabla Resumen:

| Equipo | Función Principal | Impacto en la Morfología KCC-1 |

|---|---|---|

| Agitador Magnético | Crea microemulsión estable a través de dispersión uniforme | Asegura la formación de estructura dendrítica 3D |

| Reflujo con Condensador | Evita la evaporación del disolvente a 80 °C | Mantiene la estequiometría para el crecimiento de superficie fibrosa |

| Sinergia | Estabilidad física y química | Produce nan Esferas de alto área superficial |

Mejore su Síntesis de Materiales Nanoestructurados con KINTEK

La precisión es innegociable al sintetizar nanoestructuras complejas como KCC-1. En KINTEK, entendemos que los resultados de alta calidad dependen de un control térmico y físico riguroso.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como soluciones de agitación y reflujo de precisión. Nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de investigación únicos, garantizando microemulsiones estables y una estequiometría perfecta en todo momento.

¿Listo para optimizar el rendimiento de su laboratorio? Contáctenos hoy para discutir cómo nuestros hornos de alta temperatura y soluciones de laboratorio pueden mejorar sus avances en ciencia de materiales.

Referencias

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué las prensas hidráulicas de laboratorio son críticas para la peletización de FMDS? Aumenta la resistencia sin calor

- ¿Son adecuados los tubos de horno de cerámica de alúmina para aplicaciones de alta presión? Descubra los factores clave para un uso seguro

- ¿Cuál es la función de un crisol de porcelana de alta pureza? Guía experta para la preparación de vidrio de borosilicato dopado con cromo

- ¿Cuál es el propósito de usar tubos de vidrio al vacío especializados para el muestreo? Asegurar la integridad química del agitado KR

- ¿Cuáles son las ventajas de usar grafito para la sulfuración de Sb2S3? Mejora de la precisión térmica y la seguridad

- ¿Qué papel juegan los crisoles de cerámica en las etapas iniciales del recubrimiento? Garantice fusiones de metales de alta pureza hoy

- ¿Qué industrias pueden beneficiarse del uso de la bomba de vacío multifuncional de agua circulante? Descubra soluciones de vacío limpias y eficientes

- ¿Cuáles son las ventajas de los tubos de vidrio para aplicaciones de calentamiento? Beneficios clave para la eficiencia del laboratorio