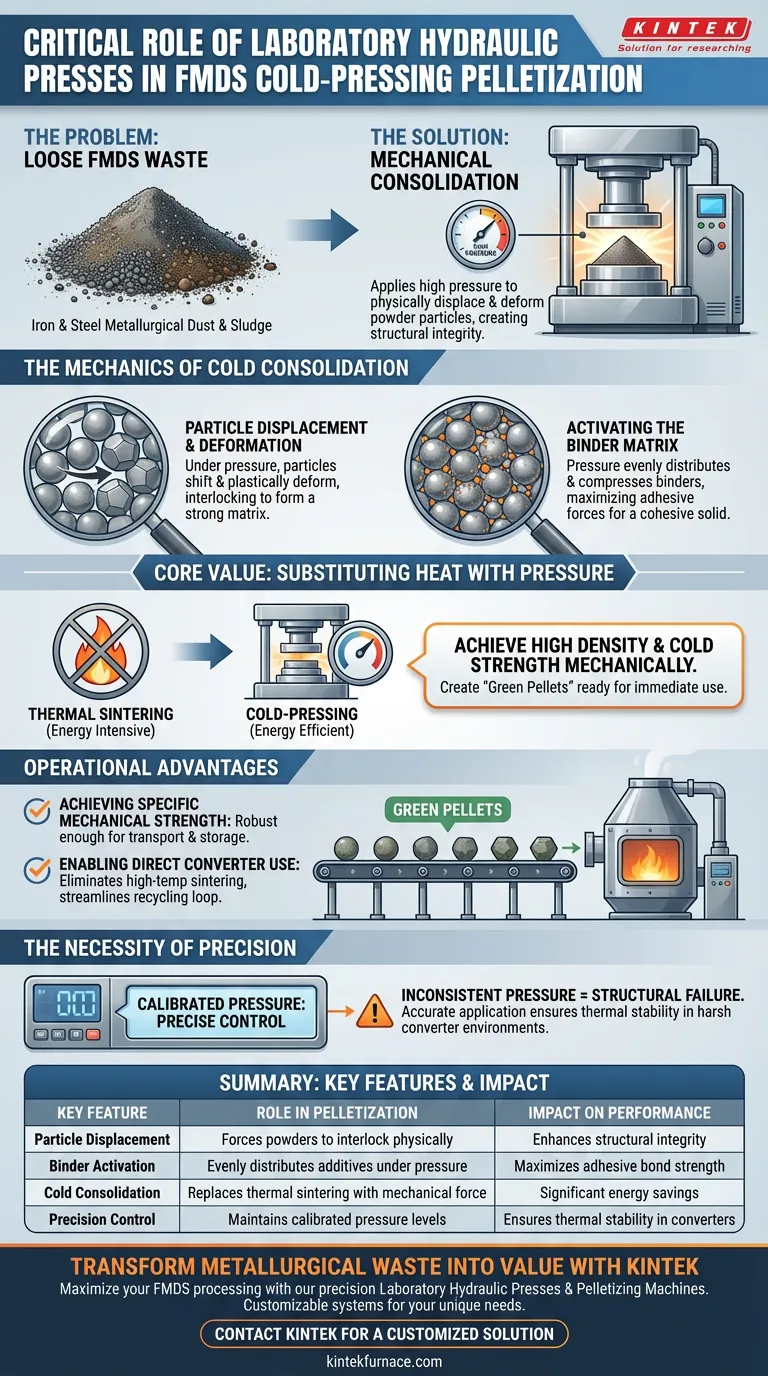

Las prensas hidráulicas de laboratorio y las máquinas peletizadoras son los impulsores fundamentales de la consolidación mecánica en el procesamiento de FMDS. Estas máquinas aplican la alta presión necesaria para desplazar y deformar físicamente las partículas de polvo que se encuentran en el Polvo y Lodo Metalúrgico de Hierro y Acero (FMDS). Al forzar estas partículas a entrelazarse, estas máquinas generan la integridad estructural requerida para convertir el polvo residual suelto en gránulos industriales utilizables.

El valor central de estas máquinas es su capacidad para sustituir el calor por la presión. Al lograr alta densidad mediante fuerza mecánica en lugar de sinterización térmica, permiten la creación energéticamente eficiente de "gránulos verdes" que están listos para su uso inmediato en convertidores.

La Mecánica de la Consolidación en Frío

Desplazamiento y Deformación de Partículas

La función principal de la prensa hidráulica es manipular la microestructura del polvo y el lodo. Bajo alta presión, las partículas de polvo se ven obligadas a cambiar de posición y a empaquetarse firmemente.

Más allá del simple empaquetamiento, la fuerza provoca la deformación plástica de las partículas. Esta deformación aumenta el área de contacto entre las partículas, creando una matriz físicamente entrelazada que es mucho más fuerte que el polvo suelto.

Activación de la Matriz Aglutinante

La presión es el catalizador que hace que los aglutinantes sean efectivos. La referencia destaca que el proceso funciona "en combinación con aglutinantes" para formar el producto final.

La máquina asegura que el aglutinante se distribuya y comprima uniformemente entre las partículas de FMDS. Esta compresión maximiza las fuerzas adhesivas, convirtiendo una mezcla de polvo y aditivos en un sólido cohesivo.

Ventajas Operativas en Metalurgia

Logro de una Resistencia Mecánica Específica

El objetivo final del uso de estas máquinas es producir "gránulos verdes" con propiedades mecánicas precisas. La presión aplicada determina la densidad final y la resistencia en frío del gránulo.

Sin suficiente presión, los gránulos serían demasiado frágiles para manipularlos. La prensa hidráulica garantiza que los gránulos sean lo suficientemente robustos como para soportar el transporte y el almacenamiento sin desmoronarse.

Permite el Uso Directo en Convertidores

El beneficio operativo más significativo es la eliminación de la sinterización a alta temperatura. Debido a que la prensa proporciona suficiente "resistencia en frío" y estabilidad térmica mecánicamente, los gránulos están listos para su uso inmediato.

Pueden introducirse directamente en los convertidores como refrigerantes o agentes escorificantes. Esto evita pasos de calentamiento energéticamente intensivos, optimizando el ciclo de reciclaje de residuos metalúrgicos.

Comprensión de las Limitaciones

La Necesidad de Precisión

Si bien la alta presión es crítica, el "control preciso de la presión" es el factor definitorio del éxito. Esta no es una operación de fuerza bruta; requiere una calibración específica.

Si la presión es inconsistente, los gránulos pueden carecer de la estabilidad térmica requerida. La aplicación de presión inexacta conduce a gránulos que fallan estructuralmente al ser introducidos en el duro entorno de un convertidor.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de peletización de FMDS, considere lo siguiente según sus objetivos operativos específicos:

- Si su enfoque principal es la Eficiencia Energética: Utilice prensas capaces de lograr alta densidad a temperaturas ambiente para eliminar por completo la necesidad de sinterización posterior.

- Si su enfoque principal es la Fiabilidad del Producto: Priorice máquinas con sistemas avanzados de control de presión para garantizar que cada gránulo cumpla con los requisitos específicos de resistencia en frío para la inyección en convertidor.

La compresión mecánica precisa es la clave para transformar los residuos metalúrgicos en materias primas valiosas sin el costo del procesamiento térmico.

Tabla Resumen:

| Característica Clave | Rol en la Peletización de FMDS | Impacto en el Rendimiento |

|---|---|---|

| Desplazamiento de Partículas | Fuerza a los polvos a entrelazarse físicamente | Mejora la integridad estructural |

| Activación del Aglutinante | Distribuye uniformemente los aditivos bajo presión | Maximiza la fuerza de unión adhesiva |

| Consolidación en Frío | Reemplaza la sinterización térmica con fuerza mecánica | Ahorro de energía significativo |

| Control de Precisión | Mantiene niveles de presión calibrados | Garantiza la estabilidad térmica en convertidores |

Transforme sus Residuos Metalúrgicos en Valor

Maximice el potencial de su procesamiento de FMDS con KINTEK. Como líder en soluciones mecánicas y de alta temperatura de laboratorio, proporcionamos las Prensas Hidráulicas de Laboratorio y las Máquinas Peletizadoras de precisión necesarias para crear gránulos verdes de alta densidad con una resistencia en frío superior.

Respaldado por nuestra experiencia en I+D y fabricación, KINTEK ofrece sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para satisfacer sus requisitos industriales únicos. Permita que nuestra tecnología le ayude a eliminar la sinterización energéticamente intensiva y a optimizar su ciclo de reciclaje.

¿Listo para optimizar su proceso de peletización? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es el requisito del tubo de sellado para la presión de entrada en las bombas de vacío de circulación de agua? Garantice la integridad del sistema por encima de 0,03 MPa

- ¿Cuál es la función de una bomba de vacío de paletas rotativas en un sistema de eliminación de mercurio al vacío térmico? Mejorar la eficiencia de evaporación

- ¿Qué funciones desempeñan el crisol y la tapa de grafito de alta pureza en el crecimiento de AlN por PVT? Optimice su producción de cristales

- ¿Cuál es el propósito de utilizar el encapsulado al vacío de cuarzo? Optimizar aleaciones magnetocalóricas a base de La(Fe,Si)13

- ¿Qué funciones realiza el molde de prensado en caliente? Roles clave en la metalurgia de polvos de compuestos Al3Ti/Al

- ¿Qué papel juega un molde de cobre en la formación de muestras de vidrio? Maestría en Enfriamiento Rápido y Solidificación Amorfa

- ¿Qué es la lana de mulita/alúmina policristalina (PCW) y dónde se utiliza? Descubra soluciones de aislamiento para altas temperaturas

- ¿Por qué se prefiere un crisol de corindón de alúmina de alta pureza para la fusión? Logre la integridad de la investigación de alta precisión