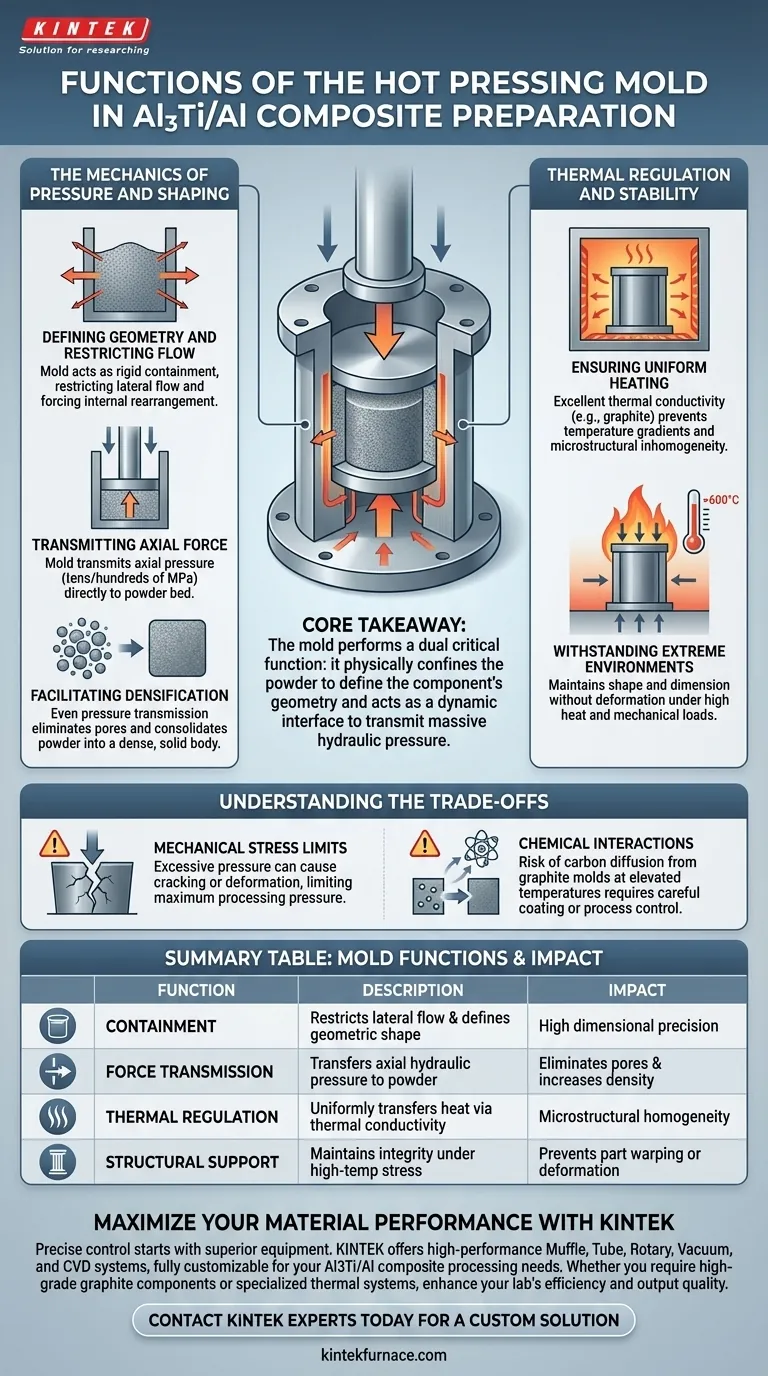

El molde de prensado en caliente sirve como recipiente de contención y transmisor de fuerza definitivo en el proceso de metalurgia de polvos. Durante la preparación de compuestos Al3Ti/Al, actúa como el medio principal para transferir la presión axial aplicada externamente a los polvos internos, al mismo tiempo que dicta las dimensiones finales del cuerpo en verde.

Conclusión Clave El molde realiza una doble función crítica: confina físicamente el polvo para definir la geometría del componente y actúa como una interfaz dinámica para transmitir una presión hidráulica masiva. Para tener éxito, el material del molde (típicamente grafito) debe mantener la integridad estructural y la estabilidad química bajo calor extremo y estrés mecánico para garantizar una densificación uniforme.

La Mecánica de la Presión y el Moldeado

Definición de Geometría y Restricción del Flujo

La función más inmediata del molde es definir la forma geométrica y las dimensiones del producto final del compuesto Al3Ti/Al.

Al actuar como un recipiente de contención rígido, el molde restringe el flujo lateral del polvo metálico. Esta contención es esencial porque obliga a las partículas de polvo a reorganizarse y densificarse internamente en lugar de expandirse hacia afuera bajo presión.

Transmisión de Fuerza Axial

El molde actúa como medio de transmisión entre la prensa externa y el polvo interno.

A medida que la prensa hidráulica aplica fuerza, el molde transmite esta presión axial (a menudo decenas o cientos de MPa) directamente a la cama de polvo. Esta transmisión debe seguir siendo efectiva incluso a medida que el volumen de polvo se reduce durante la consolidación.

Facilitación de la Densificación

La transmisión efectiva de la presión es el requisito previo para lograr una unión física de alto rendimiento.

Al transferir la presión de manera uniforme, el molde asegura un contacto estrecho entre las fases de matriz (Al) y refuerzo (Al3Ti). Este proceso elimina los poros y consolida el polvo suelto en un cuerpo sólido y denso que se aproxima a los límites de densidad teórica.

Regulación Térmica y Estabilidad

Garantía de Calentamiento Uniforme

Más allá de las funciones mecánicas, el molde juega un papel vital en la regulación térmica.

Los moldes de grafito, de uso frecuente en este proceso, poseen una excelente conductividad térmica. Esto permite que el molde transfiera calor de manera uniforme a la muestra interna, evitando gradientes de temperatura que podrían provocar inhomogeneidades microestructurales o propiedades del material inconsistentes.

Resistencia a Entornos Extremos

El molde debe poseer una resistencia excepcional a altas temperaturas para sobrevivir al entorno de procesamiento.

Se requiere que mantenga su forma y dimensiones sin deformarse mientras está sometido a altas temperaturas (a menudo superiores a 600 °C para compuestos de aluminio y hasta 1200 °C para otros) y cargas mecánicas masivas. Una falla en la estabilidad térmica resultaría en un producto deformado o una falla catastrófica de la contención.

Comprender las Compensaciones

Límites de Estrés Mecánico

Si bien el molde está diseñado para soportar presión, no es indestructible.

Si la presión aplicada excede la resistencia a la compresión del material del molde, particularmente a temperaturas pico, el molde puede agrietarse o deformarse. Esto limita la presión máxima que se puede aplicar al compuesto Al3Ti/Al durante el procesamiento.

Interacciones Químicas

El molde debe permanecer químicamente estable en relación con la mezcla de polvos.

A temperaturas elevadas, existe el riesgo de difusión de carbono de un molde de grafito a la matriz metálica. Esto requiere una cuidadosa selección de recubrimientos del molde o parámetros de proceso para prevenir reacciones superficiales no deseadas que podrían degradar la pureza del compuesto.

Tomar la Decisión Correcta para su Objetivo

Para garantizar la preparación exitosa de compuestos Al3Ti/Al, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Precisión Dimensional: Priorice un material de molde con la mayor estabilidad térmica y resistencia a la compresión posible para evitar incluso microdeformaciones durante la fase de mantenimiento.

- Si su enfoque principal es la Homogeneidad Microestructural: Seleccione un material de molde con una conductividad térmica superior (como grafito de alta calidad) para garantizar que el núcleo y la superficie del compuesto se calienten a la misma velocidad.

La calidad de su compuesto final está en última instancia limitada por la integridad estructural y térmica del molde que elija para contenerlo.

Tabla Resumen:

| Función | Descripción | Impacto en el Compuesto Final |

|---|---|---|

| Contención | Restringe el flujo lateral y define la forma geométrica | Alta precisión dimensional |

| Transmisión de Fuerza | Transfiere la presión hidráulica axial al polvo | Elimina poros y aumenta la densidad |

| Regulación Térmica | Transfiere calor uniformemente a través de la conductividad térmica | Homogeneidad microestructural |

| Soporte Estructural | Mantiene la integridad bajo estrés de alta temperatura | Evita la deformación o alabeo de la pieza |

Maximice el Rendimiento de su Material con KINTEK

El control preciso en la metalurgia de polvos comienza con equipos superiores. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento de compuestos Al3Ti/Al.

Ya sea que necesite componentes de grafito de alta calidad o sistemas térmicos especializados, nuestro equipo está listo para mejorar la eficiencia y la calidad de producción de su laboratorio.

Contacte a los expertos de KINTEK hoy mismo para una solución personalizada

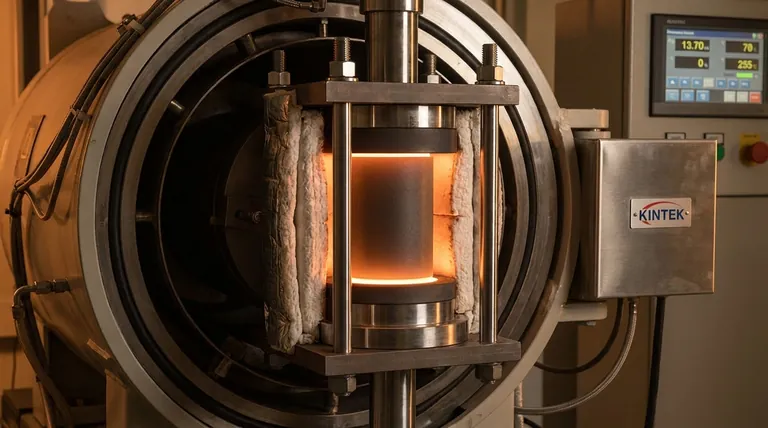

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los beneficios de la bomba de vacío de agua circulante mejorada? Ahorre costes y sea ecológico en su laboratorio

- ¿Por qué la bomba de vacío de circulación de agua de laboratorio es especialmente adecuada para los laboratorios? Aumente la eficiencia y la seguridad en su laboratorio

- ¿Qué propiedades mecánicas deben evaluarse para los tubos de horno de cerámica de alúmina? Garantizar la durabilidad y el rendimiento

- ¿Cuál es la función principal de un horno de secado durante la preparación de LLZTO? Asegurar electrolitos sólidos de fase pura

- ¿Cuál es la función del horno de laboratorio? Domine la transformación de materiales con calefacción de precisión

- ¿Por qué son necesarios los crisoles de alúmina y el polvo madre para el sinterizado de LLZO? Garantizar una alta conductividad iónica

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el sinterizado de fases MAX? Garantice la pureza en la síntesis a alta temperatura

- ¿Cómo reduce una bomba de vacío de alta precisión las temperaturas de reacción en la extracción de zinc? Optimice la eficiencia energética