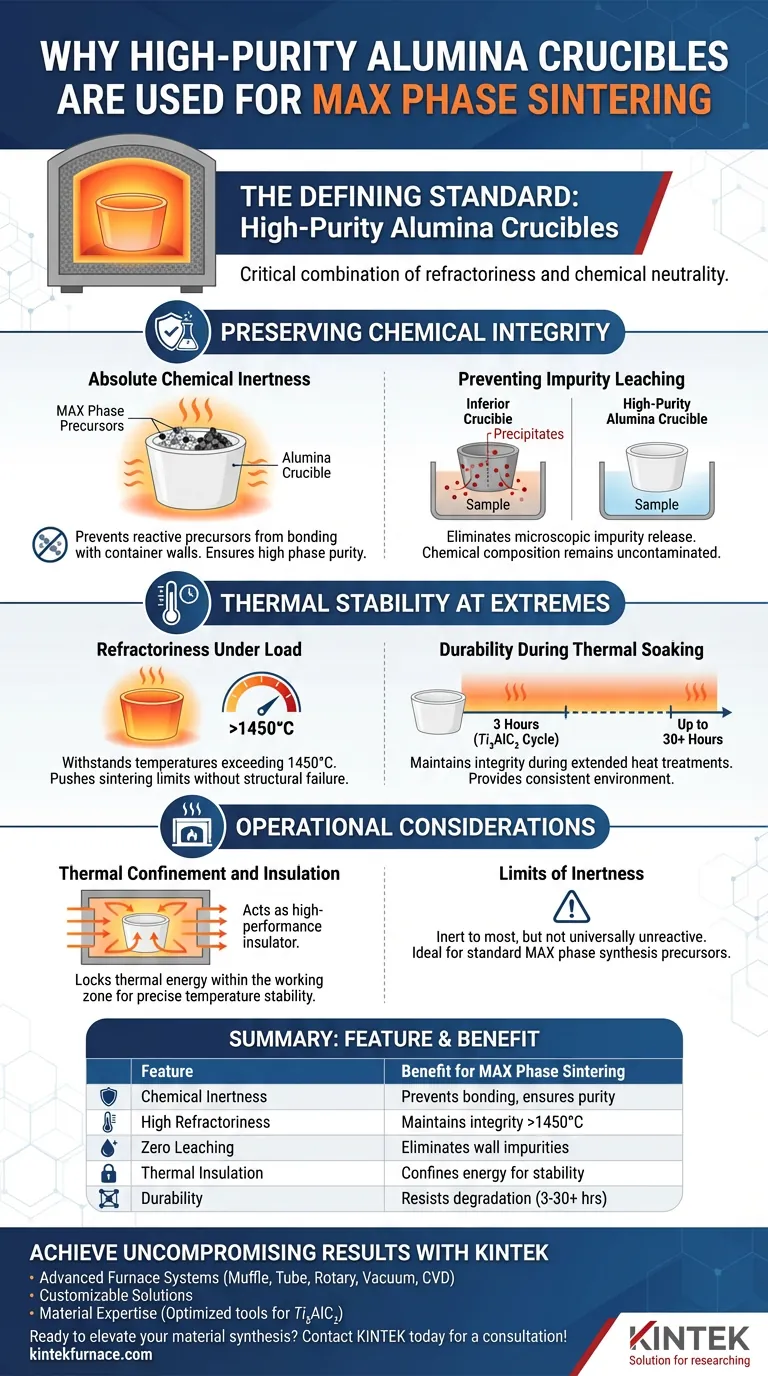

Los crisoles de alúmina de alta pureza son el estándar definitorio para el sinterizado de polvos de fase MAX porque ofrecen una combinación crítica de refractariedad y neutralidad química. Durante el riguroso proceso de sinterizado a alta temperatura —como el ciclo de tres horas requerido para $Ti_3AlC_2$— estos crisoles actúan como recipientes de contención estables que no interactúan químicamente con los polvos precursores, garantizando así la alta pureza de fase del material final.

La idea central En la síntesis de materiales, el recipiente es tan crítico como los ingredientes. Se elige la alúmina de alta pureza no solo porque soporta el calor, sino porque permanece "invisible" para la reacción química, evitando que la contaminación inducida por el recipiente arruine la delicada estequiometría de las fases MAX.

Preservación de la integridad química

El principal desafío en el sinterizado de fases MAX como $Ti_3AlC_2$ es evitar que los polvos precursores reactivos se unan a las paredes del contenedor.

Inercia química absoluta

La característica definitoria de la alúmina de alta pureza es su resistencia a la reacción química. Durante la síntesis, los polvos precursores se someten a una intensa energía para formar nuevos enlaces.

Los crisoles de alúmina garantizan que esta reactividad se limite estrictamente a los propios polvos. No reaccionan con los precursores, asegurando que el material a granel final conserve una alta pureza de fase.

Prevención de la lixiviación de impurezas

A altas temperaturas, los materiales de crisol inferiores pueden liberar impurezas microscópicas o "precipitados" de sus paredes a la muestra.

La alúmina de alta pureza previene eficazmente esta precipitación. Al eliminar la interacción entre el contenedor y la muestra, la composición química permanece sin contaminar, asegurando que los resultados experimentales reflejen las verdaderas propiedades del material en lugar de artefactos del recipiente.

Estabilidad térmica en condiciones extremas

El sinterizado de fases MAX requiere una exposición sostenida a temperaturas que degradarían materiales inferiores.

Refractariedad bajo carga

La alúmina demuestra una refractariedad excepcional, capaz de soportar temperaturas superiores a 1450°C.

Esta capacidad permite a los investigadores llevar los protocolos de sinterizado a los límites necesarios para la formación de fases MAX sin arriesgar fallos estructurales del crisol.

Durabilidad durante el remojo térmico

La síntesis rara vez es instantánea; a menudo requiere mantener altas temperaturas durante períodos prolongados.

Ya sea para un proceso típico de sinterizado de 3 horas para $Ti_3AlC_2$ o para períodos de remojo térmico más largos (hasta 30 horas en síntesis análogas a alta temperatura), la alúmina mantiene su integridad estructural. Proporciona un entorno constante durante toda la duración del tratamiento térmico.

Consideraciones operativas

Si bien la alúmina es la opción superior para esta aplicación, es necesario comprender su papel térmico dentro del horno para obtener resultados óptimos.

Confinamiento térmico y aislamiento

En los hornos de resistencia a alta temperatura, la función del crisol va más allá del simple contención.

La alúmina actúa como un aislante de alto rendimiento. Ayuda a retener la energía térmica dentro de la zona de trabajo, evitando que el calor se difunda a partes no funcionales del horno. Este confinamiento es crucial para mantener la estabilidad precisa de la temperatura requerida para fundir o sinterizar los materiales objetivo de manera uniforme.

Límites de la inercia

Si bien la alúmina es inerte a la mayoría de las materias primas químicas, no es universalmente inreactiva.

La selección se basa en la premisa de que los precursores específicos (como los de las fases MAX) no pertenecen a la pequeña categoría de materiales que corroen la alúmina. Sin embargo, para la síntesis estándar de fases MAX, sirve como una barrera ideal y no contaminante.

Tomando la decisión correcta para su proyecto

Al diseñar un protocolo de sinterizado, su elección de crisol debe alinearse con sus restricciones experimentales específicas.

- Si su enfoque principal es la pureza de fase: Confíe en la alúmina de alta pureza para evitar que las paredes del contenedor reaccionen con precursores como $Ti_3AlC_2$, eliminando eficazmente la lixiviación y la contaminación cruzada.

- Si su enfoque principal es la resistencia térmica: Utilice alúmina para procesos que requieran temperaturas sostenidas entre 1350°C y 1450°C, asegurando que el recipiente mantenga la estabilidad estructural sin ablandarse.

Al seleccionar alúmina de alta pureza, elimina la variable de "interacción del recipiente" de su experimento, lo que le permite centrarse completamente en la física de la síntesis de su material.

Tabla resumen:

| Característica | Beneficio para el sinterizado de fases MAX |

|---|---|

| Inercia química | Evita la unión entre los precursores y las paredes del crisol, asegurando la pureza de fase. |

| Alta refractariedad | Mantiene la integridad estructural a temperaturas extremas superiores a 1450°C. |

| Cero lixiviación | Elimina la precipitación de impurezas de las paredes en la muestra durante el remojo térmico. |

| Aislamiento térmico | Confinamiento de energía dentro de la zona de trabajo para una estabilidad precisa de la temperatura. |

| Durabilidad | Resiste la degradación durante ciclos de sinterizado prolongados (3-30+ horas). |

Logre resultados impecables con KINTEK

No permita que la contaminación del recipiente comprometa su investigación. KINTEK proporciona crisoles de alúmina de alta pureza y soluciones de hornos de alta temperatura diseñados específicamente para las rigurosas demandas de la síntesis de fases MAX.

Respaldados por I+D experta y fabricación de precisión, ofrecemos:

- Sistemas de horno avanzados: Hornos de mufla, de tubo, rotatorios, de vacío y sistemas CVD.

- Soluciones personalizables: Hornos de laboratorio de alta temperatura adaptados para satisfacer sus perfiles de sinterizado únicos.

- Experiencia en materiales: Herramientas optimizadas para $Ti_3AlC_2$ y otros materiales cerámicos avanzados.

¿Listo para mejorar la síntesis de sus materiales? ¡Contacte con KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Oyku Cetin, Hüsnü Emrah Ünalan. MXene‐Deposited Melamine Foam‐Based Iontronic Pressure Sensors for Wearable Electronics and Smart Numpads. DOI: 10.1002/smll.202403202

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué se suele elegir un crisol de grafito de alta pureza para la reducción carbotérmica de óxido de magnesio en vacío a alta temperatura?

- ¿Cuál es la función de un autoclave de acero inoxidable con revestimiento de teflón en la síntesis hidrotermal de precursores de Bi2O3?

- ¿Qué papel juegan los moldes de grafito de alta pureza en el SPS del sulfuro de cobre? Mejore la calidad de sus materiales termoeléctricos

- ¿Qué factores afectan la transmitancia lumínica de los tubos de alúmina? Equilibre la claridad y la durabilidad para su laboratorio

- ¿Por qué utilizar termopares tipo R y tipo K para la medición de escoria? Optimización del perfilado y modelado térmico a alta temperatura

- ¿Cuál es la función de las bolas cerámicas dentro de un horno de caja? Mejora la grafiación del coque y la seguridad del sistema

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio? Para un bombeo más rápido y eficiente

- ¿Por qué es necesario un proceso de sinterización con un horno de laboratorio para los discos de Li6PS5Cl? Mejora la conductividad y la densidad