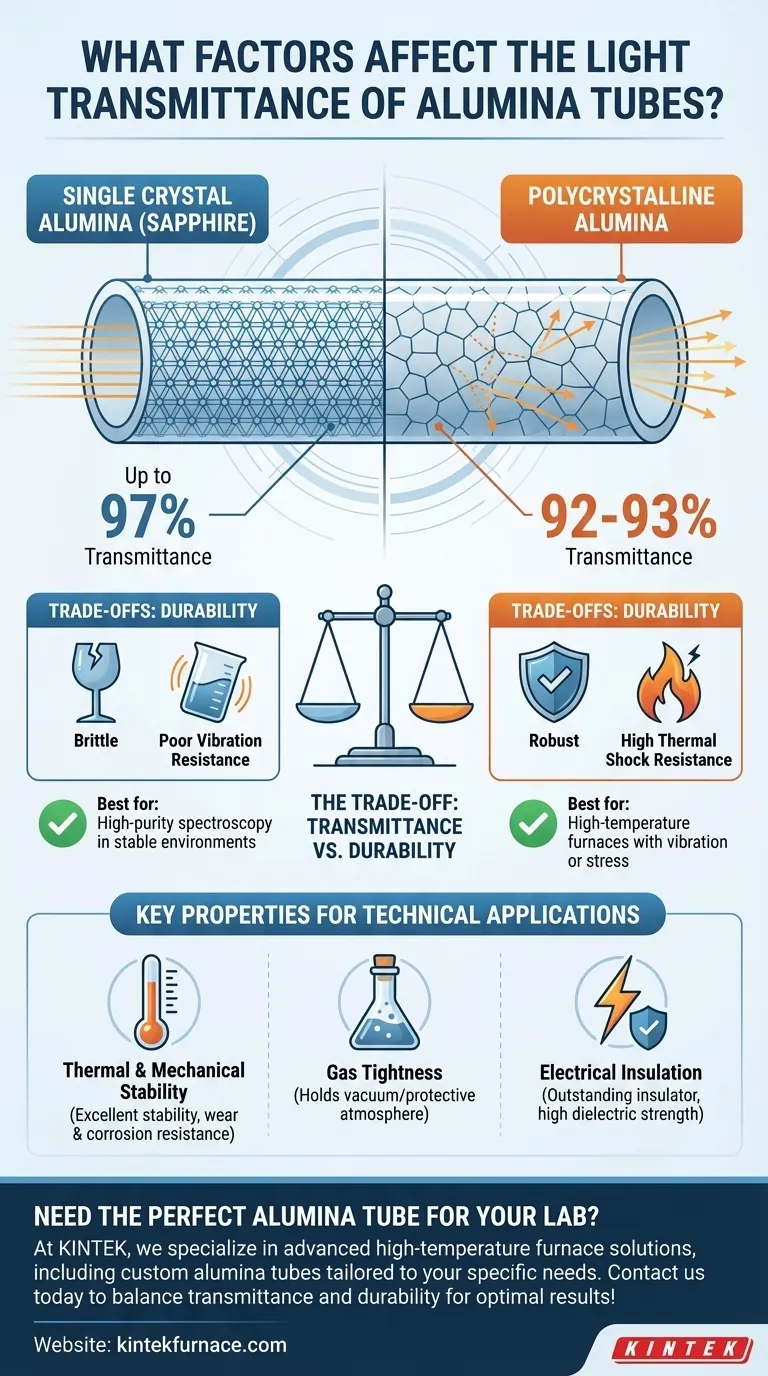

El factor más importante que afecta la transmitancia lumínica de un tubo de alúmina es su estructura cristalina. Específicamente, la elección entre una estructura policristalina y una monocristalina (zafiro) determina la claridad óptica del material. Si bien los tubos monocristalinos ofrecen una mayor transmitancia, este rendimiento conlleva importantes compensaciones en durabilidad.

Elegir el tubo de alúmina adecuado no se trata solo de maximizar la transmitancia de luz. Requiere equilibrar la necesidad de claridad óptica con las exigencias mecánicas y térmicas de su aplicación específica.

El papel de la estructura cristalina

La disposición de los átomos dentro del material de alúmina impacta directamente cómo la luz viaja a través de él. Esta diferencia fundamental da lugar a dos tipos distintos de tubos de alúmina transparentes.

Alúmina monocristalina (zafiro)

Un tubo de alúmina monocristalina, también conocido como tubo de zafiro, se cultiva como una red cristalina continua y uniforme. Esta falta de límites de grano internos minimiza la dispersión de la luz.

Como resultado, los tubos monocristalinos alcanzan la mayor transmitancia lumínica posible, a menudo llegando hasta el 97%. Esto los hace ópticamente superiores para aplicaciones que requieren la máxima claridad.

Alúmina policristalina

La alúmina policristalina se forma a partir de muchos granos individuales pequeños de alúmina que se sinterizan juntos. Las interfaces donde estos granos se encuentran se denominan límites de grano.

Estos límites actúan como centros de dispersión, desviando una pequeña porción de la luz que pasa a través. Esta dispersión interna reduce la transmitancia lumínica general a un todavía impresionante 92-93%.

Comprensión de las compensaciones: transmitancia vs. durabilidad

El rendimiento óptico superior de la alúmina monocristalina tiene un costo. La decisión entre los dos tipos casi siempre depende del entorno mecánico donde se utilizará el tubo.

La fragilidad de los tubos monocristalinos

La red uniforme de un monocristal, aunque ópticamente perfecta, hace que el material sea más quebradizo.

Estos tubos tienen poca resistencia a la vibración y son más susceptibles a la fractura por choque mecánico o estrés. Son más adecuados para entornos controlados y estables.

La robustez de los tubos policristalinos

La alúmina policristalina ofrece una durabilidad general significativamente mejor. Su estructura proporciona una superior resistencia al choque térmico, resistencia al desgaste y resistencia mecánica general.

Si bien se sacrifican algunos puntos porcentuales de transmitancia de luz, se obtiene un componente que puede soportar de manera confiable los rigores de los hornos de alta temperatura y los entornos con vibración o potencial de estrés mecánico.

Propiedades clave para aplicaciones técnicas

Más allá de la claridad óptica, los tubos de alúmina se eligen por una combinación de otras propiedades de élite que los hacen ideales para entornos extremos.

Estabilidad térmica y mecánica

La alúmina exhibe una excelente estabilidad a altas temperaturas, baja expansión térmica y alta resistencia a la compresión. También es altamente resistente al desgaste y la corrosión.

Hermeticidad a los gases

Ambos tipos de tubos son herméticos a los gases, lo que significa que pueden mantener un vacío o una atmósfera protectora y controlada dentro de un horno, lo cual es crítico para muchos procesos de alta temperatura.

Aislamiento eléctrico

La alúmina es un aislante eléctrico excepcional, con una alta rigidez dieléctrica. Esto es crucial para aplicaciones donde el tubo debe aislar componentes eléctricos dentro de una zona de alta temperatura.

Tomar la decisión correcta para su objetivo

Para seleccionar el material correcto, debe priorizar su requisito principal.

- Si su enfoque principal es la máxima claridad óptica: Elija un tubo monocristalino (zafiro) para aplicaciones como la espectroscopia de alta pureza, pero asegúrese de que el sistema esté protegido contra vibraciones y choques mecánicos.

- Si su enfoque principal es la durabilidad en un entorno hostil: Elija un tubo de alúmina policristalina para uso general en hornos de alta temperatura, donde su resistencia superior al choque térmico y a la vibración es primordial.

En última instancia, su decisión es una compensación directa entre el rendimiento óptico ideal y la resiliencia mecánica práctica.

Tabla resumen:

| Factor | Monocristal (Zafiro) | Alúmina policristalina |

|---|---|---|

| Transmitancia lumínica | Hasta 97% | 92-93% |

| Durabilidad | Quebradizo, poca resistencia a la vibración | Robusto, alta resistencia al choque térmico |

| Mejor para | Espectroscopia de alta pureza en entornos estables | Hornos de alta temperatura con vibración o estrés |

¿Necesita el tubo de alúmina perfecto para su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas para hornos de alta temperatura, incluyendo tubos de alúmina personalizados y adaptados a sus necesidades específicas. Ya sea que requiera la claridad óptica superior del zafiro monocristalino o la robusta durabilidad de la alúmina policristalina, nuestra experta I+D y fabricación interna garantizan un rendimiento preciso. Permítanos ayudarle a equilibrar la transmitancia y la durabilidad para obtener resultados óptimos: contáctenos hoy para discutir su aplicación.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas