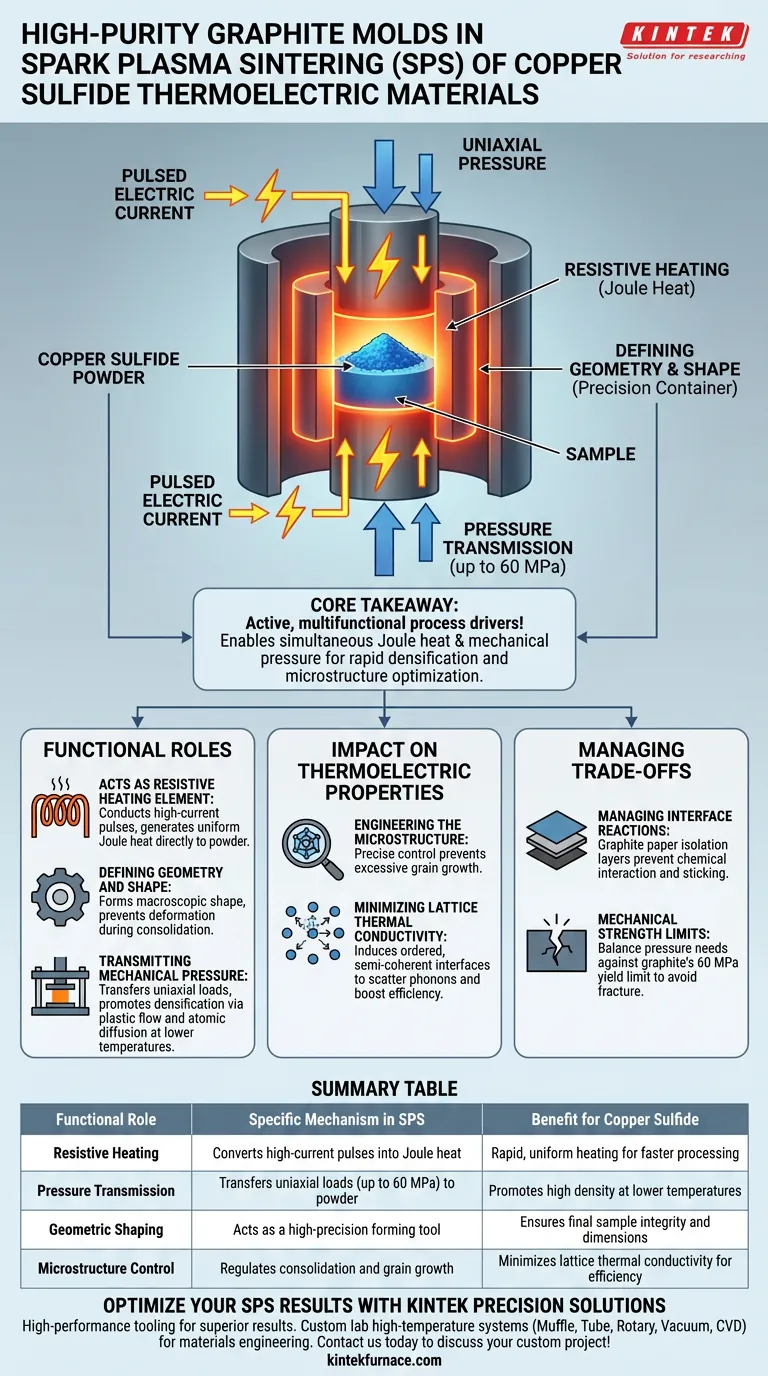

Los moldes de grafito de alta pureza actúan como impulsores activos y multifuncionales del proceso en el Sinterizado por Plasma de Chispa (SPS), sirviendo simultáneamente como el contenedor de conformado preciso, el elemento calefactor resistivo principal y el mecanismo de transmisión de la fuerza mecánica. Para los materiales termoeléctricos de sulfuro de cobre, estos moldes son críticos para convertir la corriente eléctrica pulsada en energía térmica mientras aplican la presión necesaria para lograr alta densidad a temperaturas más bajas.

Conclusión Clave: El molde de grafito no es simplemente un recipiente; es un componente central del sistema de entrega de energía. Al permitir la aplicación simultánea de calor Joule y presión mecánica, el molde facilita la densificación rápida y la formación de microestructuras específicas esenciales para optimizar la eficiencia termoeléctrica.

Los Roles Funcionales del Molde

Actuando como Elemento Calefactor Resistivo

En el proceso SPS, el molde funciona como un medio conductor para pulsos de alta corriente (a menudo miles de amperios).

Debido a que el grafito de alta pureza tiene una resistencia eléctrica específica, el paso de esta corriente a través del molde genera una cantidad significativa de calor Joule.

Esto permite que la energía térmica se aplique directamente al polvo de sulfuro de cobre, asegurando un calentamiento rápido y uniforme en comparación con los métodos de calentamiento externos.

Definiendo la Geometría y la Forma

En el nivel más fundamental, el molde sirve como la herramienta de conformado que dicta la forma física macroscópica de la muestra final.

Crea un volumen definido que contiene el polvo, evitando la deformación a medida que el material pasa de un agregado suelto a una masa sólida.

Transmitiendo Presión Mecánica

El molde actúa como un medio de transmisión de presión, transfiriendo con precisión las cargas externas (presión uniaxial) a las partículas del polvo.

Esta presión promueve la densificación a través de mecanismos como el flujo plástico y la difusión atómica.

Al facilitar estos mecanismos, el molde permite que el sulfuro de cobre alcance alta densidad a temperaturas significativamente más bajas de las que requeriría el sinterizado convencional.

Impacto en las Propiedades Termoeléctricas

Diseñando la Microestructura

El control preciso del calor y la presión proporcionado por el molde de grafito influye directamente en la microestructura del sulfuro de cobre.

La consolidación rápida previene el crecimiento excesivo de grano, lo cual es crítico para mantener las características de rendimiento del material.

Minimizando la Conductividad Térmica de la Red

El proceso SPS, habilitado por el molde de grafito, induce la formación de interfaces ordenadas con características semicoherentes.

Estas características estructurales específicas son esenciales para dispersar fonones, lo que ayuda a minimizar la conductividad térmica de la red.

Una baja conductividad térmica es un objetivo principal en el diseño termoeléctrico, lo que aumenta directamente el factor de mérito (eficiencia) del material.

Comprendiendo las Compensaciones

Gestionando las Reacciones Interfaciales

Si bien el grafito es excelente para la conductividad, puede interactuar químicamente con ciertos polvos o resultar en adhesión a altas temperaturas.

Para mitigar esto, generalmente se coloca papel de grafito (que actúa como capa de aislamiento) entre el molde y el polvo.

Esto asegura una distribución uniforme de la corriente al tiempo que evita que el sulfuro de cobre se adhiera al molde, preservando la calidad superficial de la muestra.

Límites de Resistencia Mecánica

Los moldes de grafito tienen una excelente resistencia a altas temperaturas, pero no son infinitamente duraderos.

Típicamente soportan presiones de hasta 60 MPa; exceder esto puede provocar fracturas o deformaciones del molde.

Los operadores deben equilibrar la necesidad de alta presión para impulsar la densificación con los límites de rendimiento mecánico del grado de grafito que se está utilizando.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su material termoeléctrico de sulfuro de cobre, considere cómo utiliza el molde según sus objetivos específicos:

- Si su enfoque principal es la densificación rápida: Priorice grados de grafito de alta resistencia que le permitan maximizar la presión aplicada (cerca del límite de 60 MPa) para acelerar el flujo plástico.

- Si su enfoque principal es la precisión de la microestructura: Concéntrese en la uniformidad eléctrica del molde y el uso de capas de aislamiento (papel de grafito) para garantizar un calentamiento Joule uniforme y prevenir la contaminación superficial.

El éxito en SPS depende de tratar el molde de grafito como un participante activo en el proceso de transferencia de energía, no solo como un contenedor pasivo.

Tabla Resumen:

| Rol Funcional | Mecanismo Específico en SPS | Beneficio para el Sulfuro de Cobre |

|---|---|---|

| Calefacción Resistiva | Convierte pulsos de alta corriente en calor Joule | Calentamiento rápido y uniforme para un procesamiento más rápido |

| Transmisión de Presión | Transfiere cargas uniaxiales (hasta 60 MPa) al polvo | Promueve alta densidad a temperaturas más bajas |

| Conformado Geométrico | Actúa como una herramienta de conformado de alta precisión | Asegura la integridad y las dimensiones finales de la muestra |

| Control de Microestructura | Regula la consolidación y el crecimiento de grano | Minimiza la conductividad térmica de la red para la eficiencia |

Optimice sus Resultados SPS con Soluciones de Precisión KINTEK

Los materiales de alto rendimiento requieren herramientas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de alta temperatura de laboratorio —incluyendo sistemas de mufla, tubos, rotatorios, de vacío y CVD— todos totalmente personalizables a sus necesidades de sinterizado únicas. Ya sea que esté diseñando termoeléctricos de sulfuro de cobre o cerámicas avanzadas, nuestros equipos garantizan el control preciso de calor y presión necesario para obtener resultados superiores.

¿Listo para mejorar su síntesis de materiales? ¡Contáctenos hoy para discutir su proyecto personalizado!

Guía Visual

Referencias

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo afecta la selección de crisoles de alta temperatura al Proceso de Disolución de Sinterización (SDP)?

- ¿Cuáles son los componentes de la bomba de vacío de agua circulante y sus funciones? Descubre Soluciones de Vacío Sin Aceite

- ¿Por qué se utiliza el tolueno como ayuda de molienda en la molienda de bolas en húmedo? Domina la síntesis de polvos metálicos finos con PCA

- ¿Cuáles son las funciones de un molde de grafito de alta pureza durante el proceso SPS? Más allá de contener el polvo

- ¿Por qué se utiliza un horno de secado al vacío de laboratorio para el negro de carbón recuperado? Preservar la integridad y la estructura de los poros del rCB

- ¿Qué características se requieren para los recipientes de reacción en la síntesis de PI-COFs? Garantizar la seguridad a alta presión y la pureza

- ¿Por qué se utilizan recipientes cerámicos con sellos de arcilla refractaria durante el sinterizado no oxidativo de composites de níquel?

- ¿Cuál es la velocidad de enfriamiento recomendada para el tubo del horno de alúmina? Evite el choque térmico y extienda la vida útil del tubo