Los recipientes cerámicos sellados con arcilla refractaria son herramientas críticas para crear un microambiente protector. Este conjunto, que a menudo se utiliza junto con una cobertura de arena fina, aísla físicamente el composite a base de níquel del aire circundante. Al establecer esta barrera, el sistema evita que el oxígeno atmosférico llegue al material durante el proceso de sinterizado a alta temperatura.

Al excluir el oxígeno, esta configuración mantiene una atmósfera reductora o inerte localizada. Esto asegura que el níquel permanezca en su estado metálico y que el composite conserve su composición química original.

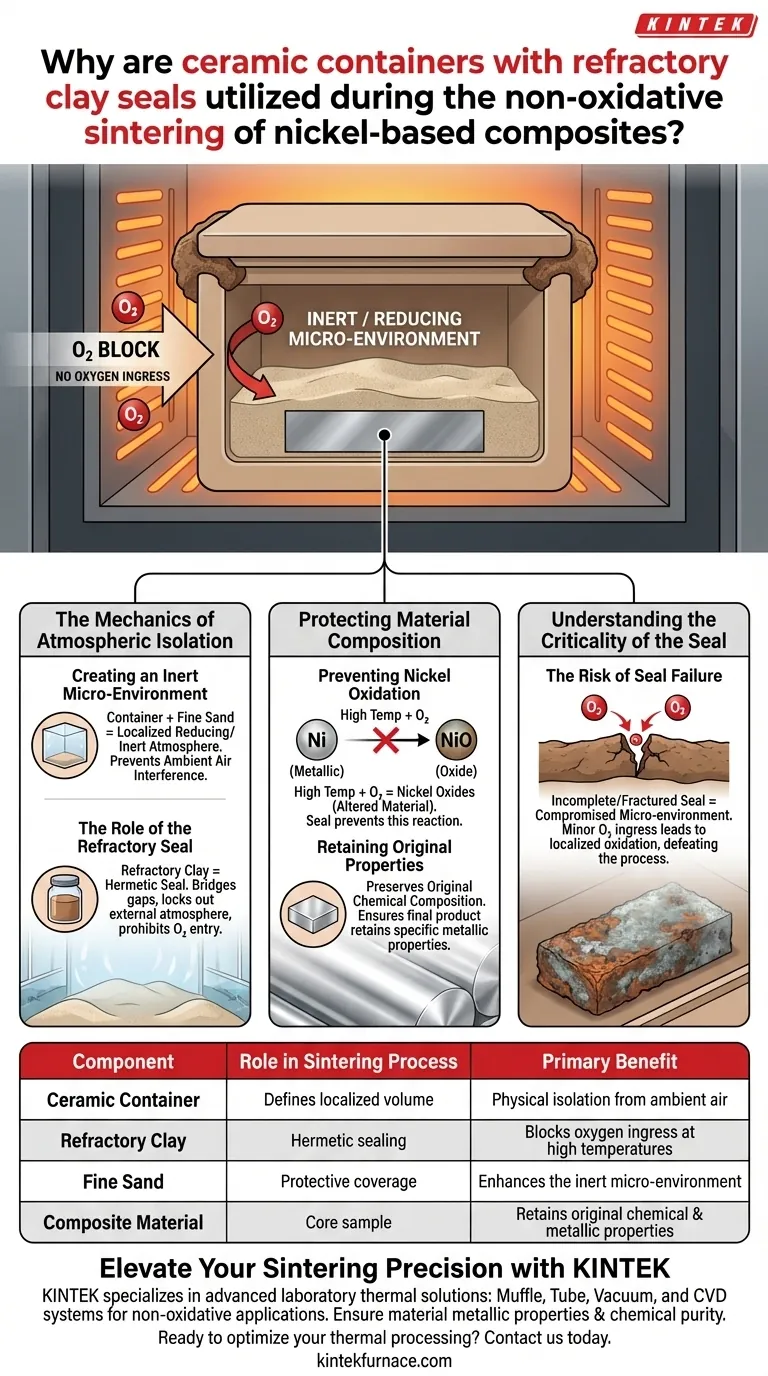

La Mecánica del Aislamiento Atmosférico

Creación de un Microambiente Inerte

La función principal del recipiente cerámico es definir un volumen específico alrededor de los materiales compuestos.

Cuando se combina con materiales de cobertura como arena fina, el recipiente fomenta una atmósfera localizada que es reductora o inerte. Esta separación es esencial para los procesos que deben ocurrir sin la interferencia del aire ambiente.

El Papel del Sello Refractario

La arcilla refractaria sirve como sello hermético para este sistema de aislamiento.

Cubre cualquier hueco en el conjunto del recipiente, bloqueando eficazmente la atmósfera externa. Este sello asegura que el oxígeno atmosférico tenga estrictamente prohibido entrar en la zona de sinterizado.

Protección de la Composición del Material

Prevención de la Oxidación del Níquel

El níquel metálico es muy susceptible a la oxidación cuando se expone a las altas temperaturas requeridas para el sinterizado.

Si se permitiera que el oxígeno entrara en contacto con el material calentado, reaccionaría con el níquel para formar óxidos. Esta reacción alteraría fundamentalmente el material, despojándolo de sus características metálicas.

Retención de las Propiedades Originales

El objetivo final de utilizar esta configuración sellada es preservar la composición química original del composite.

Al bloquear con éxito la oxidación, el proceso asegura que el producto final conserve las propiedades metálicas específicas previstas por el diseño.

Comprensión de la Criticidad del Sello

El Riesgo de Fallo del Sello

La eficacia de todo este proceso depende de la integridad de la aplicación de arcilla refractaria.

Si el sello está incompleto o se fractura, el microambiente inerte se verá comprometido. Incluso una mínima entrada de oxígeno puede provocar una oxidación localizada, lo que anula el propósito del proceso de sinterizado no oxidativo.

Tomar la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de sinterizado, considere los siguientes objetivos específicos:

- Si su enfoque principal es la Pureza Química: Asegúrese de que el sello de arcilla refractaria sea continuo y robusto para evitar cualquier interacción con el oxígeno atmosférico.

- Si su enfoque principal es el Rendimiento del Material: Confíe en este método de recipiente sellado para mantener la fase de níquel metálico, que es esencial para las propiedades mecánicas del composite.

El aislamiento eficaz es el factor más importante para preservar la integridad de los composites a base de níquel a altas temperaturas.

Tabla Resumen:

| Componente | Papel en el Proceso de Sinterizado | Beneficio Principal |

|---|---|---|

| Recipiente Cerámico | Define el volumen localizado | Aislamiento físico del aire ambiente |

| Arcilla Refractaria | Sellado hermético | Bloquea la entrada de oxígeno a altas temperaturas |

| Arena Fina | Cobertura protectora | Mejora el microambiente inerte |

| Material Compuesto | Muestra central | Conserva las propiedades químicas y metálicas originales |

Mejore la Precisión de su Sinterizado con KINTEK

Preservar la integridad de los composites a base de níquel requiere más que altas temperaturas: exige un control atmosférico total. KINTEK se especializa en soluciones térmicas avanzadas para laboratorios, ofreciendo sistemas de mufla, tubulares, de vacío y CVD diseñados por expertos para aplicaciones no oxidativas.

Ya sea que necesite hornos de alta temperatura personalizables o soporte de fabricación respaldado por I+D, nuestro equipo garantiza que sus materiales conserven sus propiedades metálicas y pureza química.

¿Listo para optimizar su procesamiento térmico? Contáctenos hoy para descubrir cómo los equipos de precisión de KINTEK pueden satisfacer sus requisitos de laboratorio únicos.

Guía Visual

Referencias

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo afectan los moldes de lingotes de hierro fundido alimentados por gravedad a la calidad de la fundición? Optimizar la microestructura de la aleación de aluminio

- ¿Por qué utilizar tubos de vidrio de cuarzo de alta pureza para la síntesis de sulfuro de cobre? Garantiza la estabilidad térmica y la pureza

- ¿Por qué se utilizan crisoles de MgO de alta pureza para la oxidación de PbO? Inercia química esencial para escorias maestras

- ¿Qué papel juega una cámara de reacción de tubo de cuarzo durante el proceso de choque térmico de carbono (CTS)? Rendimiento Esencial

- ¿Qué consideraciones técnicas justifican el uso de crisoles de alúmina de alta pureza para la reducción de metales asistida por microondas?

- ¿Cuál es el papel clave de un filtro de vacío en un sistema de destilación al vacío de magnesio residual? Protegiendo sus bombas de daños catastróficos

- ¿Por qué se utilizan crisoles de alúmina para la nitruración de alcóxido de titanio? Asegure resultados de síntesis de alta pureza

- ¿Qué papel juega un horno de secado de precisión en el pretratamiento de polvos de óxido de Bi-Fe? Proteja su nano-morfología