El tubo de cuarzo sirve como recipiente de contención principal para el proceso de choque térmico de carbono (CTS). Funciona como una cámara de reacción sellada que facilita la excitación térmica mientras controla estrictamente el entorno químico. Al aislar los materiales de carbono, el tubo previene la oxidación a altas temperaturas y garantiza la integridad estructural del proceso durante operaciones de alto voltaje.

El tubo de cuarzo no es simplemente un contenedor; es un facilitador crítico del proceso que equilibra el aislamiento eléctrico con la resistencia extrema al choque térmico, permitiendo ciclos de calentamiento y enfriamiento ultrarrápidos sin comprometer la seguridad o la pureza de la muestra.

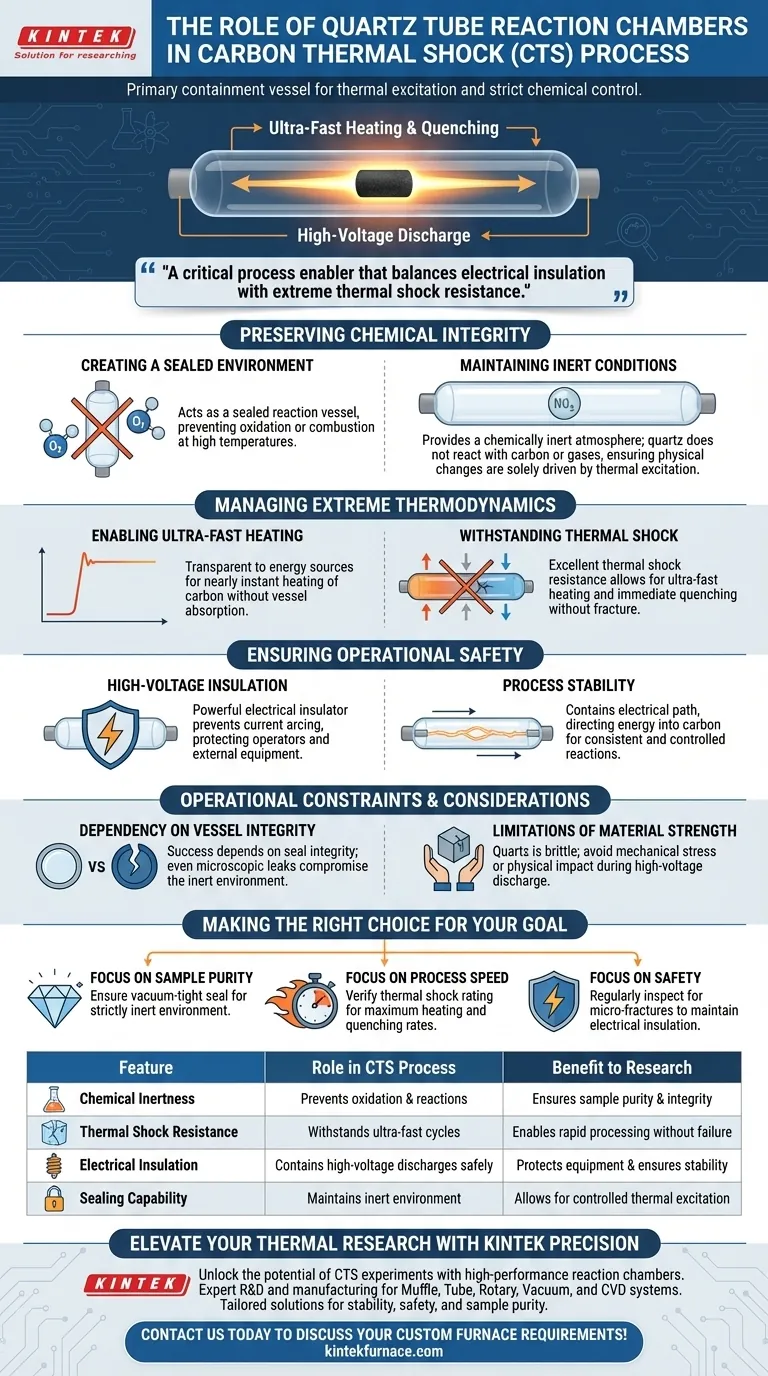

Preservación de la Integridad Química

Creación de un Entorno Sellado

El papel fundamental del tubo de cuarzo es actuar como un recipiente de reacción sellado.

En el proceso CTS, los materiales de carbono se someten a calor extremo. Sin un entorno sellado, el oxígeno interactuaría con el carbono, lo que provocaría una oxidación o combustión inmediata.

Mantenimiento de Condiciones Inertes

El tubo proporciona una atmósfera químicamente inerte esencial para el procesamiento de carbono.

Dado que el cuarzo no reacciona con el carbono ni con los gases circundantes a estas temperaturas, garantiza que los cambios físicos que ocurren en el carbono sean impulsados únicamente por la excitación térmica, no por reacciones químicas no deseadas.

Gestión de la Termodinámica Extrema

Habilitación de Calentamiento Ultrarrápido

El proceso CTS se basa en la excitación térmica, que implica picos de temperatura rápidos.

El tubo de cuarzo es transparente a las fuentes de energía utilizadas para la excitación, lo que permite que el carbono en su interior se caliente casi instantáneamente sin que el propio recipiente absorba energía excesiva o se degrade.

Resistencia al Choque Térmico

El vidrio o la cerámica estándar se harían añicos bajo los rápidos cambios de temperatura del CTS.

El cuarzo posee una excelente resistencia al choque térmico. Esta propiedad permite que el sistema experimente el aspecto de "choque" del proceso —calentamiento ultrarrápido seguido de enfriamiento inmediato— sin que el tubo se fracture debido al estrés térmico.

Garantía de Seguridad Operacional

Aislamiento de Alto Voltaje

El proceso CTS utiliza una descarga de alto voltaje para generar calor.

El cuarzo actúa como un potente aislante eléctrico. Esto evita que la corriente eléctrica salte fuera de la zona de reacción, protegiendo al operador y al equipo externo de los peligros de alto voltaje.

Estabilidad del Proceso

Las propiedades aislantes del tubo de cuarzo contribuyen a la estabilidad general del proceso de descarga.

Al contener eficazmente la ruta eléctrica, el tubo asegura que la energía se dirija completamente al material de carbono, lo que resulta en una reacción consistente y controlada.

Restricciones y Consideraciones Operacionales

Dependencia de la Integridad del Recipiente

El éxito del proceso CTS depende completamente de la integridad del sello.

Cualquier rotura en el tubo de cuarzo compromete el entorno inerte. Incluso una fuga microscópica puede introducir oxígeno, haciendo que el material de carbono se oxide en lugar de sufrir la modificación térmica prevista.

Limitaciones de la Resistencia del Material

Aunque el cuarzo es resistente al choque térmico, sigue siendo un material frágil.

Los operadores deben asegurarse de que el tubo no se someta a estrés mecánico o impacto físico, ya que una fractura durante la descarga de alto voltaje representa riesgos significativos para la seguridad y detendría inmediatamente el proceso de enfriamiento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del proceso de choque térmico de carbono, debe priorizar la condición y las especificaciones de la cámara de reacción de cuarzo.

- Si su enfoque principal es la Pureza de la Muestra: Asegúrese de que el tubo de cuarzo permita un sello hermético al vacío para mantener un entorno estrictamente inerte y prevenir la oxidación.

- Si su enfoque principal es la Velocidad del Proceso: Verifique la clasificación específica de choque térmico del cuarzo utilizado para asegurarse de que pueda soportar las tasas máximas de calentamiento y enfriamiento requeridas por su protocolo.

- Si su enfoque principal es la Seguridad: Inspeccione el tubo regularmente en busca de microfracturas que puedan comprometer sus propiedades de aislamiento eléctrico durante la descarga de alto voltaje.

El tubo de cuarzo es el eje del proceso CTS, cerrando la brecha entre la energía térmica extrema y el control químico preciso.

Tabla Resumen:

| Característica | Papel en el Proceso CTS | Beneficio para la Investigación |

|---|---|---|

| Inercia Química | Previene la oxidación del carbono y reacciones no deseadas | Garantiza la pureza e integridad de la muestra |

| Resistencia al Choque Térmico | Soporta ciclos de calentamiento y enfriamiento ultrarrápidos | Permite un procesamiento rápido sin fallos del recipiente |

| Aislamiento Eléctrico | Contiene de forma segura las descargas de alto voltaje | Protege el equipo y garantiza la estabilidad del proceso |

| Capacidad de Sellado | Mantiene un entorno hermético al vacío o inerte | Permite la excitación térmica controlada |

Mejore su Investigación Térmica con KINTEK Precision

Desbloquee todo el potencial de sus experimentos de Choque Térmico de Carbono (CTS) con cámaras de reacción de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, Vacío y CVD de primera calidad diseñados para soportar los entornos de laboratorio más exigentes.

Ya sea que necesite configuraciones de cuarzo especializadas u hornos de alta temperatura personalizados, nuestras soluciones están diseñadas para satisfacer sus necesidades de investigación únicas. Garantice la estabilidad del proceso, la seguridad y la pureza de la muestra con tecnología líder en la industria.

¿Listo para optimizar sus protocolos de alta temperatura? ¡Contáctenos hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las funciones principales de un intercambiador de calor de precalentamiento automático? Maximizar la eficiencia térmica en tubos de doble P

- ¿Cuáles son las principales características de una bomba de vacío de circulación de agua en comparación con una bomba de sobremesa? Descubre las diferencias clave para tu laboratorio

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo funciona la bomba de vacío de agua circulante? Descubra el mecanismo del pistón líquido

- ¿Cuál es la importancia de un inyector refrigerado por agua en los experimentos de DTF? Garantiza una medición precisa del retardo de ignición

- ¿Por qué son necesarios los crisoles de alta pureza y los entornos de reacción sellados para el crecimiento de NaRu2O4? Garantizar la integridad del cristal

- ¿Por qué utilizar termopares tipo R y tipo K para la medición de escoria? Optimización del perfilado y modelado térmico a alta temperatura