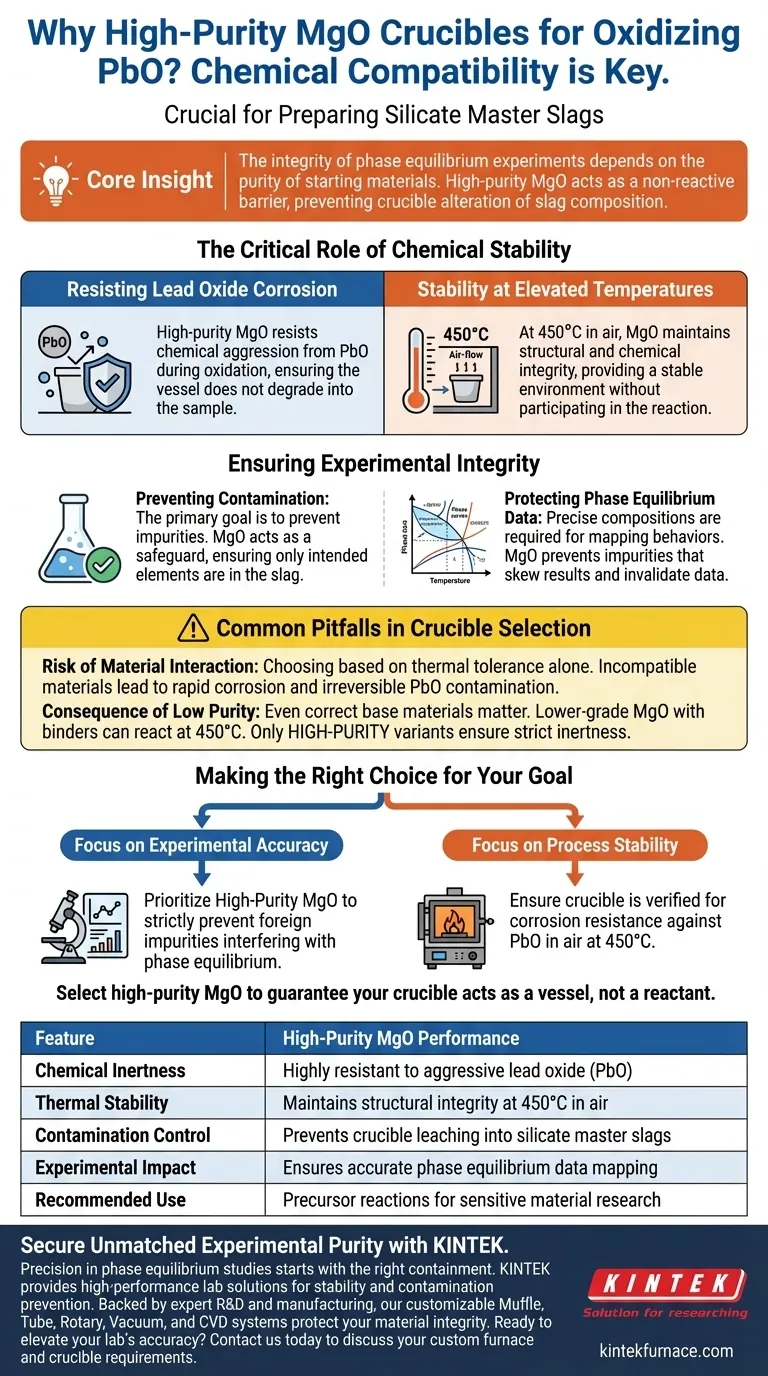

La compatibilidad química es el factor decisivo al seleccionar crisoles para este proceso de oxidación específico. Se utilizan crisoles de óxido de magnesio (MgO) de alta pureza porque son químicamente inertes al óxido de plomo (PbO) en un ambiente de aire a 450 °C, lo que previene eficazmente la corrosión y garantiza que la escoria maestra de silicato final permanezca libre de contaminantes.

Idea Central: La integridad de los experimentos de equilibrio de fases depende completamente de la pureza de los materiales de partida. El MgO de alta pureza se utiliza no solo para la contención, sino para actuar como una barrera no reactiva que evita que el propio crisol altere la composición química de la escoria.

El Papel Crítico de la Estabilidad Química

Resistencia a la Corrosión por Óxido de Plomo

El óxido de plomo (PbO) puede ser químicamente agresivo hacia muchos materiales de contención, especialmente durante los procesos de oxidación.

El MgO de alta pureza proporciona una excelente compatibilidad química en este contexto. Resiste eficazmente la corrosión causada por el contacto con óxidos de plomo, asegurando que el recipiente no se degrade en la muestra.

Estabilidad a Temperaturas Elevadas

La oxidación de PbO para escorias maestras de silicato generalmente ocurre en un ambiente de aire a 450 °C.

Bajo estas condiciones térmicas y atmosféricas específicas, el óxido de magnesio mantiene su integridad estructural y química. Proporciona un ambiente estable para la reacción sin participar en ella.

Garantizando la Integridad Experimental

Prevención de la Contaminación

El objetivo principal de usar MgO de alta pureza es prevenir la introducción de impurezas en la escoria maestra.

Si un crisol reacciona con la fusión, los elementos de la pared del crisol se lixivian en la muestra. El MgO actúa como una salvaguarda, asegurando que los únicos elementos presentes en la escoria sean aquellos previstos por el investigador.

Protección de Datos de Equilibrio de Fases

La preparación de estas escorias suele ser un precursor de experimentos de equilibrio de fases.

Estos experimentos requieren composiciones químicas precisas para mapear con exactitud los comportamientos de los materiales. Cualquier impureza introducida por un crisol en corrosión sesgaría los resultados, invalidando los datos experimentales posteriores.

Errores Comunes en la Selección de Crisoles

El Riesgo de Interacción de Materiales

Un descuido común en la preparación de escorias es seleccionar un crisol basándose únicamente en la tolerancia térmica en lugar de la inercia química.

El uso de un material de crisol que no sea compatible con PbO conduce a una corrosión rápida. Esto no solo destruye el crisol, sino que contamina irreversiblemente la muestra de óxido de plomo.

La Consecuencia de Baja Pureza

Incluso al usar el material base correcto, el nivel de pureza es crítico.

Los crisoles de MgO de menor grado pueden contener aglutinantes o impurezas que pueden reaccionar a 450 °C. Solo las variantes de alta pureza garantizan la estricta inercia requerida para estudios sensibles de equilibrio de fases.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar el éxito de la preparación de su escoria maestra, alinee la selección de su material con los requisitos de su experimento.

- Si su enfoque principal es la precisión experimental: Priorice el MgO de alta pureza para prevenir estrictamente la introducción de impurezas extrañas que interfieren con el equilibrio de fases.

- Si su enfoque principal es la estabilidad del proceso: Asegúrese de que el material del crisol esté verificado para resistencia a la corrosión específicamente contra óxidos de plomo en un ambiente de aire a 450 °C.

Seleccione MgO de alta pureza para garantizar que su crisol actúe como un recipiente, no como un reactivo.

Tabla Resumen:

| Característica | Rendimiento del MgO de Alta Pureza |

|---|---|

| Inercia Química | Altamente resistente al agresivo óxido de plomo (PbO) |

| Estabilidad Térmica | Mantiene la integridad estructural a 450 °C en aire |

| Control de Contaminación | Previene la lixiviación del crisol en escorias maestras de silicato |

| Impacto Experimental | Garantiza un mapeo preciso de datos de equilibrio de fases |

| Uso Recomendado | Reacciones precursoras para investigación de materiales sensibles |

Asegure una Pureza Experimental Inigualable con KINTEK

La precisión en los estudios de equilibrio de fases comienza con la contención adecuada. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para prevenir costosas contaminaciones y garantizar la estabilidad del proceso.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio de alta temperatura, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de compatibilidad química. Ya sea que esté preparando escorias maestras o realizando complejas reacciones térmicas, nuestro equipo está diseñado para proteger la integridad de su material.

¿Listo para elevar la precisión de su laboratorio? Contáctenos hoy para discutir sus requisitos de hornos y crisoles personalizados con nuestros expertos técnicos.

Guía Visual

Referencias

- Georgii Khartcyzov, Evgueni Jak. Integrated Experimental and Thermodynamic Modelling Study of Phase Equilibria in the PbO-AlO1.5-SiO2 System in Air. DOI: 10.1007/s12540-024-01878-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se utiliza el tolueno como ayuda de molienda en la molienda de bolas en húmedo? Domina la síntesis de polvos metálicos finos con PCA

- ¿Cuál es la función de los sistemas de vacío y los conectores de sellado? Dominando entornos químicos puros y controlados

- ¿Cuál es el papel de un reactor de cuarzo dentro de un aparato de destilación al vacío para la recuperación de metales? Desbloqueando una extracción eficiente de alta pureza

- ¿Cómo contribuyen un sintonizador de tres tomas y un cortocircuito deslizante a la reducción carbotérmica por microondas? Maximizar la eficiencia energética

- ¿Por qué se utiliza un crisol de aleación FeCrAl en los experimentos CDM? La clave de la estabilidad a alta temperatura

- ¿Cuál es la función de una prensa de pellets de laboratorio en la preparación de PCM? Optimizar materiales de almacenamiento de energía en edificios

- ¿Cuál es la función de los moldes de grafito en el Sinterizado por Plasma de Chispa (SPS) de aleaciones de alta entropía?

- ¿Cómo regula el sistema de mezcla de gases en el equipo de nitruración por plasma la calidad de la capa de difusión?