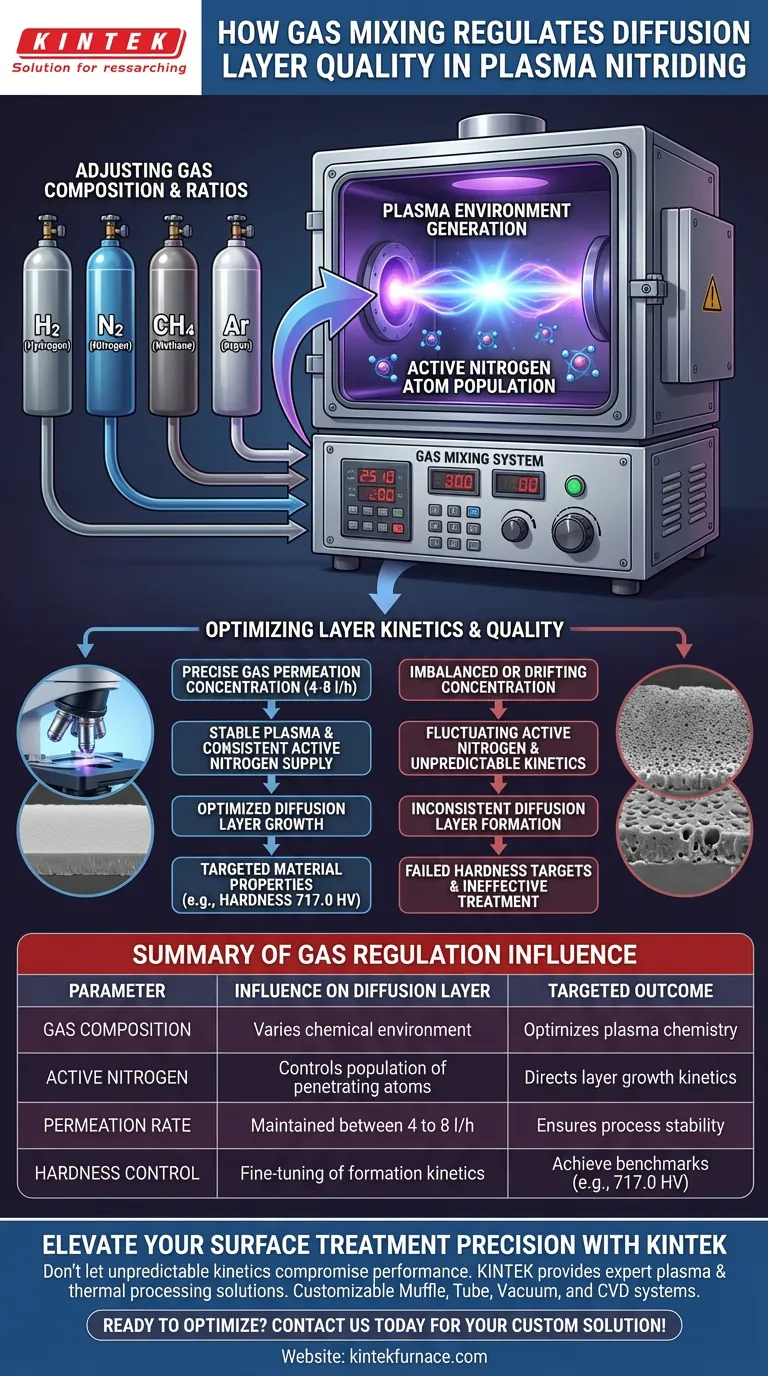

El sistema de mezcla de gases actúa como el regulador principal de la calidad metalúrgica. Logra esto ajustando con precisión los caudales y las proporciones de los gases de proceso, específicamente hidrógeno (H2), nitrógeno (N2), metano (CH4) y argón (Ar). Esta regulación determina la concentración de átomos de nitrógeno activo disponibles en el plasma, que es el motor fundamental de la formación de la capa de difusión.

El sistema controla la concentración de permeación de gas para optimizar la cinética de la capa de difusión. Esta precisión le permite apuntar a propiedades específicas del material, como una dureza de 717.0 HV, gestionando directamente el suministro de nitrógeno activo.

La Mecánica de la Regulación de Gases

Ajuste de la Composición del Gas

La base del proceso reside en la mezcla específica de gases introducidos en la cámara.

Al variar las proporciones de hidrógeno, nitrógeno, metano y argón, el sistema altera el entorno químico del plasma.

Regulación del Nitrógeno Activo

El objetivo final de mezclar estos gases es controlar la población de átomos de nitrógeno activo.

Estos átomos son responsables de penetrar la superficie del material. Al manipular las proporciones de gas, el sistema aumenta o disminuye directamente la concentración de estas especies activas disponibles para la difusión.

Optimización de la Cinética de la Capa

Control de la Concentración de Permeación

El sistema gestiona la concentración de permeación de gas dentro de un rango específico, típicamente entre 4 y 8 l/h.

Mantener este caudal es fundamental para estabilizar el entorno del plasma. Asegura un suministro constante de nitrógeno sin abrumar el proceso ni privar a la superficie de los reactivos necesarios.

Cumplimiento de los Requisitos de Dureza

El control de la cinética de formación se traduce directamente en propiedades físicas.

Al optimizar el crecimiento de la capa de difusión, el sistema garantiza que el producto final cumpla con las especificaciones exactas. Por ejemplo, una regulación precisa de los gases permite que el proceso alcance puntos de referencia de dureza específicos, como 717.0 HV.

Comprender los Compromisos

La Necesidad de Precisión

La relación entre el flujo de gas y la calidad de la capa no es lineal.

Si la concentración de permeación de gas se desvía del rango óptimo (por ejemplo, fuera de 4 a 8 l/h), la concentración de nitrógeno activo fluctuará.

Consecuencias del Desequilibrio

Un desequilibrio en la mezcla de gases conduce a una cinética de difusión impredecible.

Esto resulta en una capa de difusión que puede no cumplir con los objetivos de dureza requeridos, haciendo que el tratamiento sea ineficaz para su aplicación prevista.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con la nitruración por plasma, debe alinear la configuración de sus gases con los objetivos de su material.

- Si su enfoque principal es la dureza específica (por ejemplo, 717.0 HV): Asegúrese de que el sistema de mezcla de gases esté calibrado para mantener una concentración de permeación estable dentro de la ventana de 4 a 8 l/h para garantizar suficiente nitrógeno activo.

- Si su enfoque principal es la consistencia del proceso: Supervise de cerca los caudales de H2, N2, CH4 y Ar para evitar fluctuaciones en la cinética de formación de la capa de difusión.

Dominar la mezcla de gases no se trata solo del flujo; se trata de gestionar estrictamente el nitrógeno activo disponible para construir su capa de difusión.

Tabla Resumen:

| Parámetro | Influencia en la Capa de Difusión | Resultado Objetivo |

|---|---|---|

| Composición del Gas | Varía el entorno químico (H2, N2, CH4, Ar) | Optimiza la química del plasma |

| Nitrógeno Activo | Controla la población de átomos penetrantes | Dirige la cinética de crecimiento de la capa |

| Tasa de Permeación | Mantenida entre 4 y 8 l/h | Asegura la estabilidad del proceso |

| Control de Dureza | Ajuste fino de la cinética de formación | Logra puntos de referencia (por ejemplo, 717.0 HV) |

Mejore la Precisión de su Tratamiento Superficial con KINTEK

No permita que una cinética de difusión impredecible comprometa el rendimiento de su material. KINTEK ofrece soluciones líderes en la industria de procesamiento térmico y de plasma respaldadas por I+D y fabricación expertas. Nuestros sistemas personalizables Muffle, Tube, Vacuum y CVD están diseñados para cumplir con sus requisitos metalúrgicos exactos, garantizando una dureza constante y una calidad de capa superior para cada aplicación.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de sinterización por plasma SPS

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Qué mantenimiento requiere una bomba de vacío de circulación de agua? Asegure el rendimiento máximo y la longevidad

- ¿Cuál es la función principal del juego de crisoles de alúmina en la síntesis de Eu5.08-xSrxAl3Sb6? Análisis de expertos

- ¿Por qué los recipientes de reacción de microondas de alta presión deben mantener un excelente rendimiento de sellado? Asegure el éxito de la síntesis de carbono

- ¿Qué características se requieren para los recipientes de reacción en la síntesis de PI-COFs? Garantizar la seguridad a alta presión y la pureza

- ¿Cuáles son las ventajas de usar un tubo de cuarzo para mediciones dieléctricas a alta temperatura? Optimizar la precisión y la estabilidad

- ¿Cuáles son los riesgos de usar crisoles de alúmina de alta pureza para la descomposición de periodatos? Evite errores cruciales de datos

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en el prensado en caliente al vacío de Ti-6Al-4V

- ¿Cómo afecta un sistema de control automático de temperatura al biochar? Ingeniería de Precisa Densidad Energética y Estructura de Poros