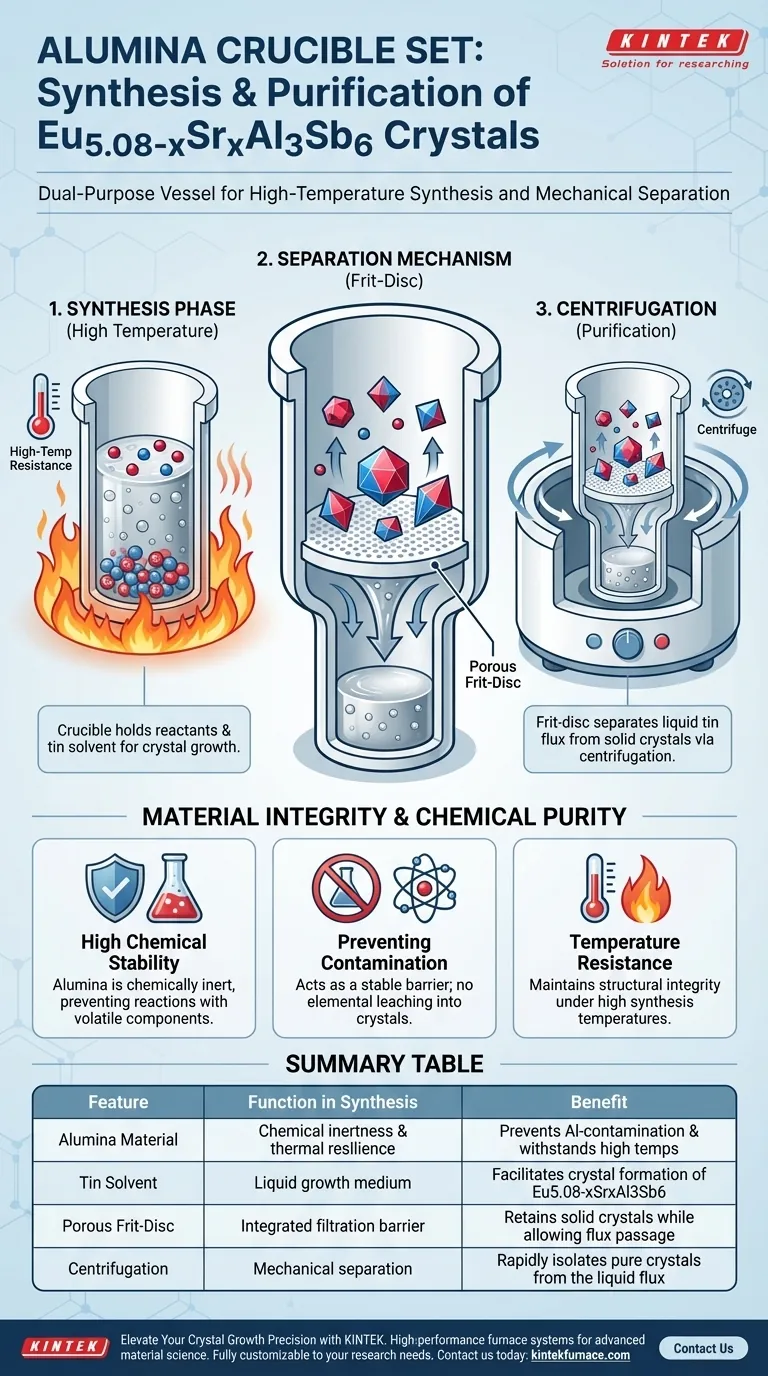

La función principal del juego de crisoles de alúmina es servir como un recipiente de doble propósito que gestiona tanto la síntesis a alta temperatura como la purificación posterior del material. Actúa como la unidad de contención central para los reactivos crudos y el disolvente de estaño durante la fase de reacción. Crucialmente, su diseño especializado permite la separación mecánica de los cristales finales del fundente líquido mediante centrifugación.

El juego de crisoles de alúmina resuelve el desafío de extraer cristales puros de un disolvente líquido al integrar un sistema de filtración poroso directamente en el recipiente de reacción. Este diseño asegura que el producto final de Eu5.08-xSrxAl3Sb6 se separe físicamente del fundente sin introducir impurezas químicas.

La Mecánica de Separación y Contención

El Papel del Medio Fundente

El crisol está diseñado para contener las materias primas junto con un disolvente de estaño.

Este disolvente crea el entorno líquido necesario para el crecimiento cristalino de Eu5.08-xSrxAl3Sb6.

El Disco de Frit Integrado

La característica distintiva de este juego de crisoles es la inclusión de un disco de frit.

Este componente proporciona una barrera de filtración porosa dentro del recipiente.

Su propósito específico es facilitar el proceso de separación al final del experimento.

Separación por Centrifugación

El proceso de síntesis se basa en la centrifugación para extraer el producto final.

Durante este paso, el disco de frit permite que el fundente de estaño líquido pase a través de sus poros mientras retiene los cristales individuales sólidos.

Esto aísla eficazmente el material deseado del disolvente en un solo paso mecánico.

Integridad del Material y Pureza Química

Alta Estabilidad Química

La elección de la alúmina como material de construcción es deliberada debido a su inercia química.

Asegura que el recipiente de reacción no reaccione con los componentes volátiles de la mezcla de síntesis.

Prevención de la Contaminación

Un requisito crítico para esta síntesis es la prevención de la contaminación por aluminio.

El material de alúmina actúa como una barrera estable, asegurando que ningún elemento extraño se filtre en los cristales de Eu5.08-xSrxAl3Sb6.

Resistencia a la Temperatura

El recipiente se somete a las altas temperaturas necesarias para fundir el disolvente de estaño y facilitar la reacción.

La alúmina proporciona la resiliencia térmica necesaria para mantener la integridad estructural durante todo el ciclo de calentamiento.

Consideraciones Operativas Críticas

Dependencia de la Integridad del Frit

El éxito de este método depende completamente de la funcionalidad del disco de frit poroso.

Si el frit está comprometido o la porosidad no coincide con la viscosidad del fundente de estaño, la separación fallará.

La Necesidad de Centrifugación

A diferencia del crecimiento estándar en crisol, esta configuración es inútil sin el paso de centrifugación asociado.

El diseño está específicamente diseñado para la separación mecánica activa, en lugar del enfriamiento y decantación pasivos.

Aplicando Esta Configuración a Su Síntesis

Para maximizar la calidad de sus cristales de Eu5.08-xSrxAl3Sb6, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Pureza de los Cristales: Confíe en la alta estabilidad química de la alúmina para prevenir la lixiviación elemental, asegurando que la estequiometría no se vea comprometida por el propio recipiente.

- Si su enfoque principal es la Recuperación Eficiente: Utilice las capacidades de centrifugación habilitadas por el disco de frit para separar limpiamente el fundente de estaño líquido de los cristales sólidos inmediatamente después de la fase de crecimiento.

Al aprovechar las capacidades de filtración específicas de este juego de crisoles, se asegura una separación limpia de fases mientras se mantiene un entorno químicamente inerte.

Tabla Resumen:

| Característica | Función en la Síntesis | Beneficio |

|---|---|---|

| Material de Alúmina | Inercia química y resiliencia térmica | Previene la contaminación por Al y soporta altas temperaturas |

| Disolvente de Estaño | Medio de crecimiento líquido | Facilita la formación de cristales de Eu5.08-xSrxAl3Sb6 |

| Disco de Frit Poroso | Barrera de filtración integrada | Retiene cristales sólidos mientras permite el paso del fundente |

| Centrifugación | Separación mecánica | Aísla rápidamente cristales puros del fundente líquido |

Mejore la Precisión de su Crecimiento Cristalino con KINTEK

La síntesis de alto rendimiento requiere más que solo materias primas: exige el entorno térmico adecuado. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas de mufla, tubos, rotatorios, de vacío y CVD de alta calidad diseñados para satisfacer las rigurosas demandas de la ciencia de materiales avanzada.

Ya sea que esté sintetizando cristales complejos como Eu5.08-xSrxAl3Sb6 o necesite un horno de laboratorio especializado de alta temperatura, nuestros sistemas son totalmente personalizables para sus necesidades de investigación únicas. Contáctenos hoy para descubrir cómo las soluciones de calentamiento de KINTEK pueden mejorar la eficiencia de su laboratorio y garantizar la integridad química de sus resultados.

Guía Visual

Referencias

- Luis Garay, Susan M. Kauzlarich. Interplay of Crystal Structure and Magnetic Properties of the Eu<sub>5.08-x</sub>Sr<sub><i>x</i></sub>Al<sub>3</sub>Sb<sub>6</sub> Solid Solution. DOI: 10.1021/acs.inorgchem.4c04927

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afecta la dispersión de los precursores de rutenio en soportes de alúmina al procesamiento térmico en un horno de laboratorio?

- ¿Por qué se utilizan crisoles de grafito de alta pureza con tapas para la reducción de ilmenita? Controle su microatmósfera reductora

- ¿Qué papel juegan los termopares de contacto durante los experimentos de recocido a alta temperatura del acero al silicio orientado?

- ¿Qué opciones de personalización están disponibles para los hornos de laboratorio? Adapte su horno para un control térmico preciso

- ¿Cómo mejorar el rendimiento de una bomba de vacío? Maximizar la eficiencia y alcanzar niveles de vacío más profundos

- ¿Qué tipos de sistemas de hornos de laboratorio de alta temperatura están disponibles? Explore 5 soluciones especializadas

- ¿Por qué se prefieren los tubos y crisoles de alúmina de alta pureza para la fundición a alta temperatura? Garantiza la máxima pureza de la muestra

- ¿Cuáles son las especificaciones de presión máxima de trabajo para las bombas de vacío de circulación de agua? Garantice un funcionamiento seguro y evite fallos