Para mejorar el rendimiento de una bomba de vacío, debe centrarse en dos áreas clave: reducir la presión de vapor del fluido de trabajo de la bomba y minimizar o eliminar las cargas de gas de su sistema de vacío. Para las bombas de anillo líquido, esto significa más directamente mantener el fluido de trabajo —generalmente agua— lo más fresco y limpio posible, ya que las temperaturas más altas del agua crean una presión de vapor más alta, lo que limita directamente el vacío final que la bomba puede alcanzar.

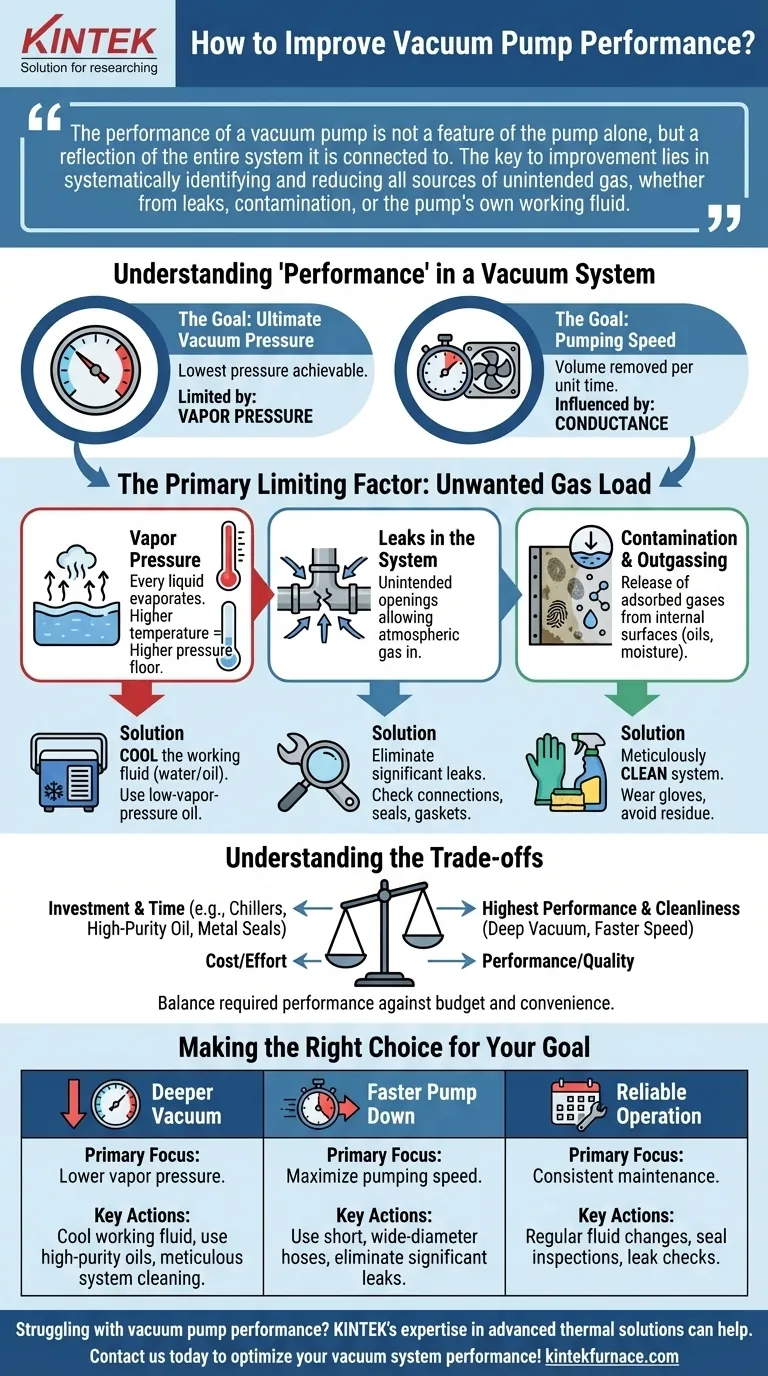

El rendimiento de una bomba de vacío no es una característica exclusiva de la bomba, sino un reflejo de todo el sistema al que está conectada. La clave para la mejora reside en identificar y reducir sistemáticamente todas las fuentes de gas no deseadas, ya sea por fugas, contaminación o el propio fluido de trabajo de la bomba.

Comprender el "Rendimiento" en un Sistema de Vacío

Antes de realizar mejoras, es fundamental definir qué significa "rendimiento". No es una métrica única, sino un equilibrio entre dos objetivos distintos.

El Objetivo: Presión de Vacío Final

El vacío final es la presión más baja que una bomba puede alcanzar en un sistema perfecto y sellado sin carga de gas. Representa el límite físico de la bomba.

Este límite está dictado a menudo por la presión de vapor del propio fluido de sellado de la bomba, ya sea aceite en una bomba de paletas rotativas o agua en una bomba de anillo líquido.

El Objetivo: Velocidad de Bombeo

La velocidad de bombeo, o caudal, es el volumen de gas que una bomba puede extraer de un sistema por unidad de tiempo. Determina la rapidez con la que puede alcanzar su presión objetivo.

La velocidad está fuertemente influenciada por la conductancia de su sistema: la facilidad con la que el gas puede fluir desde su cámara hasta la entrada de la bomba.

El Factor Limitante Principal: Carga de Gas No Deseada

Una bomba de vacío trabaja constantemente contra los gases que entran en el sistema. El rendimiento de su bomba es un resultado directo de su capacidad para superar esta carga total de gas.

El Papel Crítico de la Presión de Vapor

Todo líquido tiene una tendencia a evaporarse, creando una presión de gas conocida como presión de vapor. Esta presión depende en gran medida de la temperatura.

Para una bomba de vacío de agua circulante, como una con un tanque de 15 litros, el agua se calienta durante el funcionamiento. A medida que aumenta la temperatura del agua, su presión de vapor aumenta, creando una carga de gas interna. Esto establece efectivamente un "suelo" de presión, impidiendo que la bomba alcance su vacío final especificado de -0.098 MPa (2 kPa). Enfriar el agua es la forma más directa de reducir este suelo de presión.

El mismo principio se aplica a las bombas selladas con aceite. El aceite contaminado (con agua o disolventes) o el uso del tipo incorrecto de aceite provocan una alta presión de vapor y un bajo rendimiento.

Fugas en el Sistema

Una fuga es cualquier abertura no intencionada que permite que el gas atmosférico entre en su sistema de vacío. Incluso una fuga microscópica puede introducir una carga de gas significativa que sobrepasa la bomba.

Los puntos comunes de fuga incluyen las conexiones de mangueras, los sellos de la cámara y las juntas desgastadas. Un sistema nunca podrá alcanzar un vacío inferior a la presión en la que la tasa de fuga es igual a la velocidad de la bomba.

Contaminación y Desgasificación

La desgasificación es la liberación de gases y vapores adsorbidos de las superficies internas de su cámara de vacío. Las fuentes incluyen huellas dactilares (aceites), residuos de limpieza y humedad atrapada en los materiales.

Bajo vacío, estos contaminantes se convierten en gas, creando una carga interna persistente que ralentiza el bombeo y puede impedir que el sistema alcance un vacío profundo.

Comprender las Compensaciones

Mejorar el rendimiento implica tomar decisiones deliberadas, y es esencial comprender las concesiones asociadas.

Costo vs. Rendimiento

Alcanzar los niveles más altos de rendimiento requiere inversión. Un enfriador de agua para enfriar una bomba de anillo líquido, aceite de alta pureza y baja presión de vapor para una bomba de paletas rotativas, o componentes de alto vacío sellados con metal conllevan un coste significativo. Debe equilibrar el rendimiento requerido con su presupuesto.

Comodidad vs. Limpieza

La práctica adecuada del vacío exige disciplina. Limpiar a fondo todos los componentes antes de colocarlos en la cámara y usar siempre guantes lleva tiempo, pero no es negociable para las aplicaciones de alto vacío. Omitir estos pasos por comodidad siempre comprometerá su presión final.

La Bomba es Solo una Parte de la Ecuación

Invertir en una bomba potente es inútil si está conectada a un sistema sucio y con fugas y con tuberías restrictivas. El rendimiento general siempre está limitado por el eslabón más débil de la cadena. Un sistema bien mantenido, limpio y estanco a las fugas con una bomba modesta siempre superará a una bomba de alta gama en un sistema mal gestionado.

Tomar la Decisión Correcta para su Objetivo

Para mejorar eficazmente el rendimiento, alinee sus acciones con su objetivo principal.

- Si su enfoque principal es alcanzar el vacío más profundo posible: Su prioridad es reducir la presión de vapor enfriando el fluido de trabajo de su bomba y utilizando aceites de alta pureza, mientras limpia meticulosamente su sistema para eliminar la desgasificación.

- Si su enfoque principal es bombear más rápido: Su prioridad es maximizar la conductancia utilizando mangueras cortas y de gran diámetro y encontrar y eliminar cualquier fuga significativa en el sistema.

- Si su enfoque principal es un funcionamiento constante y fiable: Su prioridad es establecer un programa de mantenimiento estricto para cambiar el fluido de la bomba, inspeccionar los sellos y comprobar periódicamente las fugas en todo el sistema.

En última instancia, optimizar el rendimiento de su bomba de vacío requiere cambiar su perspectiva de la bomba en sí al sistema completo en su conjunto.

Tabla Resumen:

| Objetivo | Enfoque Principal | Acciones Clave |

|---|---|---|

| Vacío más Profundo | Reducir la presión de vapor | Enfriar el fluido de trabajo, usar aceites de alta pureza, limpieza meticulosa del sistema |

| Bombeo más Rápido | Maximizar la velocidad de bombeo | Usar mangueras cortas y de gran diámetro, eliminar fugas significativas |

| Funcionamiento Fiable | Mantenimiento constante | Cambios regulares de fluido, inspecciones de sellos, comprobaciones de fugas |

¿Tiene problemas con el rendimiento de su bomba de vacío? La experiencia de KINTEK en soluciones térmicas avanzadas puede ayudarle. Nuestros hornos de alta temperatura, incluidos los modelos de Vacío y Atmósfera, están diseñados para un rendimiento óptimo en entornos de laboratorio exigentes. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy mismo para analizar cómo podemos optimizar el rendimiento de su sistema de vacío: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación

- ¿Qué papel juegan los tubos de escape ramificados en la parte superior de una cámara de vacío? Optimice su control de presión hoy mismo

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Cómo contribuye un sistema de bombeo de vacío a la fabricación de estructuras de siliciuro de alta calidad? Garantizar la pureza del material

- ¿Cuál es la función principal del sistema de bomba de vacío en el proceso de evaporación de polvo de magnesio? Garantizar alta pureza y eficiencia