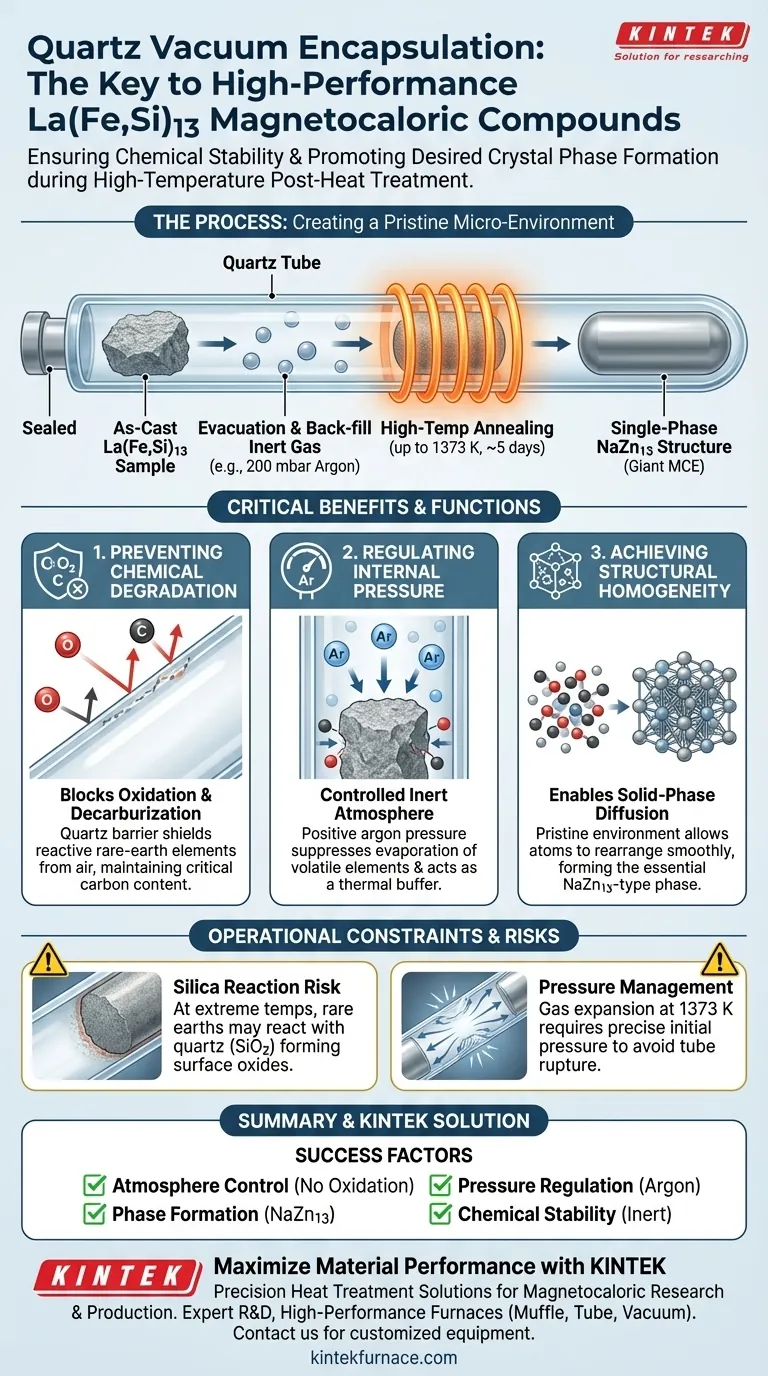

El encapsulado al vacío de cuarzo es el método principal para aislar las aleaciones a base de La(Fe,Si)13 para garantizar la estabilidad química durante la síntesis a alta temperatura. Específicamente, sellar las muestras coladas en bruto bajo una atmósfera controlada, típicamente 200 mbar de Argón, protege el material de la oxidación y la descarburación mientras se somete al extenso recocido necesario para formar la fase cristalina correcta.

La función principal de esta técnica es crear un entorno prístino e inerte que facilite la difusión en fase sólida. Sin este aislamiento, los elementos de tierras raras reactivos se degradarían antes de que el material pudiera lograr la estructura crítica de fase única tipo NaZn13.

El Papel Crítico del Aislamiento Ambiental

Prevención de la Degradación Química

Los compuestos de La(Fe,Si)13 requieren un tratamiento térmico agresivo, a menudo alcanzando 1373 K durante períodos de hasta cinco días.

Exponer las aleaciones de tierras raras al aire libre a estas temperaturas garantiza una rápida oxidación.

El encapsulado de cuarzo lo previene creando una barrera física. También previene específicamente la descarburación, asegurando que el contenido de carbono, a menudo crítico para ajustar las propiedades magnéticas, permanezca estable durante todo el proceso.

Regulación de la Presión Interna

El encapsulado no es solo un vacío; a menudo se rellena con una presión específica de gas inerte, como 200 mbar de Argón.

Esta presión positiva cumple un doble propósito: suprime la evaporación de elementos volátiles y proporciona un amortiguador térmico.

Mantener una presión protectora constante es vital para la estabilidad de la superficie de la muestra durante el calentamiento prolongado.

Lograr la Homogeneidad Estructural

Facilitación de la Difusión en Fase Sólida

Las aleaciones coladas en bruto rara vez son utilizables en su estado crudo debido a la segregación composicional.

Para corregir esto, los átomos deben reorganizarse físicamente dentro del material sólido.

El encapsulado permite que esta reacción de difusión en fase sólida proceda sin problemas durante varios días sin la interferencia de contaminantes superficiales que podrían inhibir el movimiento atómico.

Formación de la Fase Tipo NaZn13

El objetivo final de este tratamiento térmico posterior es obtener una estructura cristalina de fase única tipo NaZn13.

Esta estructura cúbica específica es responsable del efecto magnetocalórico gigante (MCE) en estos compuestos.

Si la atmósfera no se controla estrictamente mediante encapsulado, se forman fases de impurezas, lo que impide la estabilización de la estructura NaZn13 y degrada severamente el rendimiento magnético.

Restricciones Operativas y Compensaciones

El Riesgo de Reacción con la Sílice

Si bien el cuarzo es térmicamente estable, no es perfectamente inerte en todas las condiciones.

A temperaturas extremadamente altas, existe el riesgo de que los elementos de tierras raras reaccionen con la sílice ($SiO_2$) del tubo, creando potencialmente una capa de óxido superficial.

Gestión de la Presión

Sellar muestras bajo presión parcial de argón requiere un cálculo cuidadoso.

A medida que el tubo se calienta a 1373 K, el gas se expande significativamente. Si la presión inicial es demasiado alta o el volumen del tubo es demasiado pequeño, la cápsula puede romperse durante el proceso de recocido.

Tomando la Decisión Correcta para su Síntesis

Para maximizar el rendimiento de sus materiales magnetocalóricos, considere sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su encapsulado incluya una presión parcial de Argón (alrededor de 200 mbar) en lugar de un vacío duro para suprimir la volatilidad y prevenir la oxidación.

- Si su enfoque principal es la Integridad Estructural: Limpie cuidadosamente las muestras coladas en bruto antes del encapsulado para asegurar que ningún contaminante superficial interfiera con la difusión en estado sólido requerida para la fase NaZn13.

El éxito en la síntesis de compuestos de La(Fe,Si)13 no solo depende de la temperatura del horno, sino de la integridad del microambiente creado dentro del tubo de cuarzo.

Tabla Resumen:

| Característica | Beneficio del Encapsulado al Vacío de Cuarzo |

|---|---|

| Control de Atmósfera | Previene la oxidación y descarburación de elementos de tierras raras. |

| Formación de Fase | Facilita la difusión en fase sólida para lograr la estructura tipo NaZn13. |

| Regulación de Presión | El relleno de Argón (por ejemplo, 200 mbar) suprime la evaporación de elementos volátiles. |

| Estabilidad Química | Crea un entorno inerte para el recocido a alta temperatura (hasta 1373 K). |

| Impacto en el Rendimiento | Asegura el máximo efecto magnetocalórico gigante (MCE) al eliminar impurezas. |

Maximice el Rendimiento de su Material con KINTEK

El tratamiento térmico de precisión es la piedra angular de la síntesis de materiales avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la investigación magnetocalórica y la producción industrial.

Ya sea que necesite un control preciso de la atmósfera para el encapsulado de cuarzo o hornos personalizables de alta temperatura para la difusión en fase sólida, nuestras soluciones se adaptan a sus necesidades únicas.

¿Listo para elevar la eficiencia de su laboratorio y lograr una pureza de fase superior?

Contacte a KINTEK hoy mismo para obtener asesoramiento experto y soluciones de equipos personalizados.

Guía Visual

Referencias

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es la tasa de succión para una sola toma en una bomba de vacío de circulación de agua? Obtenga las especificaciones clave para su laboratorio.

- ¿Por qué se requieren crisoles de cerámica para la calcinación a alta temperatura de dolomita? Garantizar resultados de alta pureza

- ¿Cómo facilita una cámara de reacción in situ en HTXRD el estudio de la síntesis de BiFeO3? Mapeo de la evolución de fases en tiempo real

- ¿Por qué utilizar un control de flujo de gas de alta precisión para argón en simulaciones de migración de petróleo? Lograr una precisión de Re=215

- ¿Por qué se utilizan tubos de alúmina de alta pureza como manguitos protectores en la electrólisis de sales fundidas de fluoruro? Beneficios clave explicados

- ¿Qué papel juega un crisol de MgO de alta densidad en los experimentos de reducción de escoria? Garantiza resultados puros a 1600 °C

- ¿Por qué usar crisoles de grafito o cuarzo para antimonio-telurio líquido? Proteja la integridad de su fusión a alta temperatura

- ¿Por qué se prefieren las bandejas de malla metálica para el secado en capa fina? Aumente la eficiencia y la precisión en su laboratorio