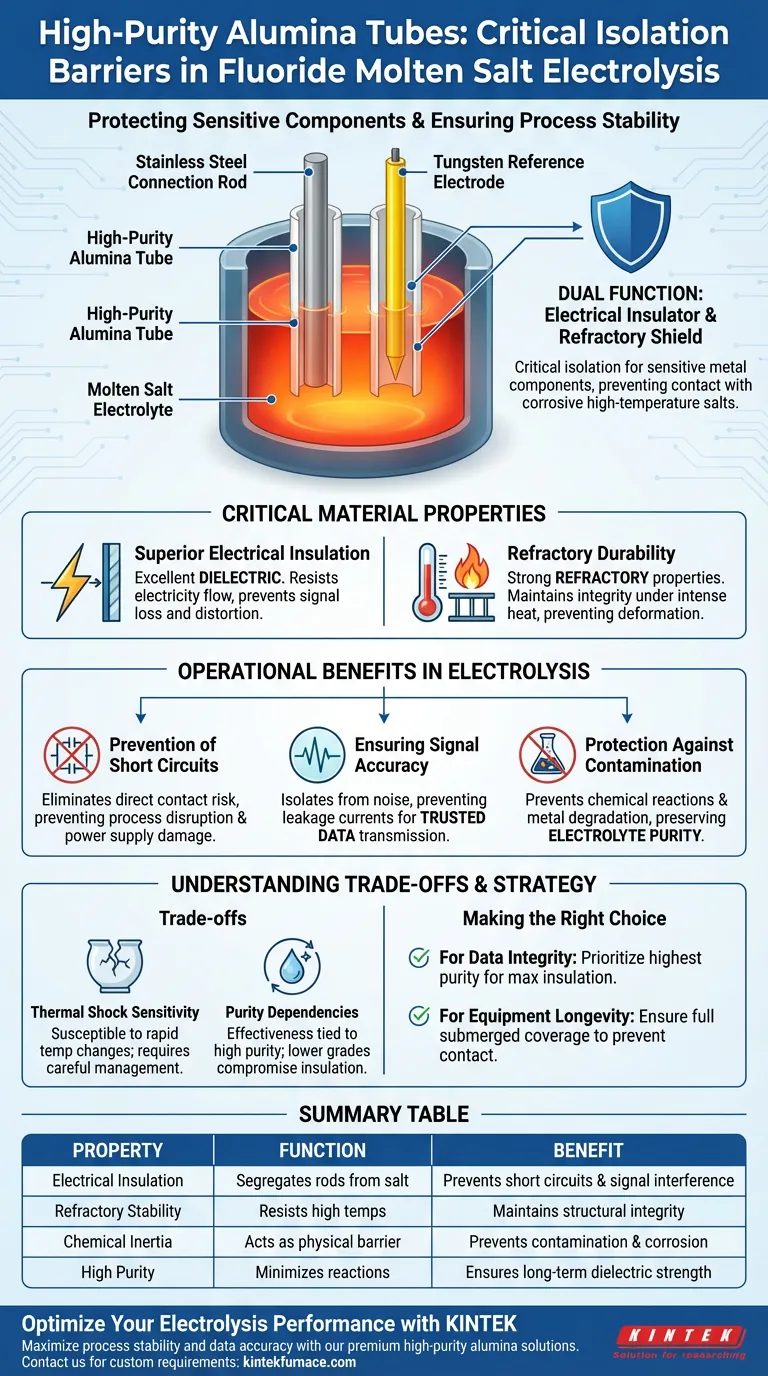

Los tubos de alúmina de alta pureza actúan como barreras de aislamiento críticas dentro del duro entorno de la electrólisis de sales fundidas de fluoruro. Estos tubos se seleccionan principalmente para revestir componentes metálicos sensibles —específicamente varillas de conexión de acero inoxidable y electrodos de referencia de tungsteno— separándolos eficazmente de las sales corrosivas a alta temperatura.

El valor central de la alúmina de alta pureza radica en su doble función como escudo refractario y aislante eléctrico. Al segregar físicamente los metales conductores del electrolito, evita cortocircuitos y contaminación, asegurando una recopilación de datos precisa y una mayor vida útil del equipo.

El papel crítico de las propiedades del material

Para comprender por qué la alúmina es el estándar, es necesario examinar las demandas específicas del entorno de electrólisis.

Aislamiento eléctrico superior

En un proceso electrolítico, el control del flujo de corriente es primordial. La alúmina es un excelente dieléctrico, lo que significa que resiste el flujo de electricidad.

Al actuar como un manguito aislante, el tubo asegura que las señales eléctricas no se pierdan ni se distorsionen por el contacto con la sal fundida conductora. Este aislamiento es vital para mantener la integridad del circuito eléctrico dentro de la celda.

Durabilidad refractaria

Las sales fundidas de fluoruro operan a temperaturas extremadamente altas que degradarían muchos materiales estándar. La alúmina posee fuertes propiedades refractarias, lo que le permite mantener la integridad estructural bajo calor intenso.

Esta resistencia térmica asegura que el manguito protector no se ablande, deforme o derrita durante la operación, proporcionando una barrera física confiable para los componentes internos.

Beneficios operativos en la electrólisis

La aplicación de estos tubos impacta directamente en la eficiencia y precisión del proceso de electrólisis.

Prevención de cortocircuitos

El principal peligro en esta configuración es el flujo no intencionado de electricidad entre los componentes metálicos y el baño de sal.

El manguito de alúmina evita el contacto directo entre el acero inoxidable o el tungsteno y el electrolito. Esto elimina el riesgo de cortocircuitos que podrían interrumpir el proceso o dañar la fuente de alimentación.

Garantía de precisión de la señal

Para los electrodos de referencia, como los de tungsteno, la claridad de la señal es esencial para monitorear el proceso.

Al aislar la varilla del "ruido" del baño corrosivo y prevenir corrientes de fuga, el tubo de alúmina asegura una transmisión de señal precisa. Esto permite a los operadores confiar en los datos provenientes de la celda.

Protección contra la contaminación

El contacto directo entre las varillas metálicas y las sales corrosivas provoca reacciones químicas que degradan el metal.

Esta degradación libera impurezas en la sal fundida, alterando su química. La barrera de alúmina previene esta contaminación química, preservando la pureza del electrolito y la calidad del producto final.

Comprender las compensaciones

Si bien la alúmina de alta pureza es el material de elección, no está exenta de consideraciones operativas.

Sensibilidad al choque térmico

Como la mayoría de las cerámicas, la alúmina puede ser susceptible al choque térmico. Los cambios rápidos de temperatura —como insertar un tubo frío directamente en sal fundida— pueden causar grietas.

Los operadores deben gestionar cuidadosamente los gradientes de temperatura durante el arranque y la parada para evitar fallos mecánicos inmediatos del manguito.

Dependencias de la pureza

La efectividad del tubo está directamente ligada a su nivel de pureza. La referencia destaca específicamente la alúmina de "alta pureza".

La alúmina de menor grado puede contener impurezas que reducen su resistencia eléctrica o reaccionan con las sales de fluoruro. El uso de tubos de calidad inferior puede comprometer la barrera de aislamiento, lo que lleva a los cortocircuitos y la contaminación exactos que el sistema está diseñado para evitar.

Tomar la decisión correcta para su objetivo

Al diseñar o mantener una configuración de electrólisis, concéntrese en estas estrategias de implementación:

- Si su enfoque principal es la integridad de los datos: Priorice la mayor pureza de alúmina disponible para maximizar el aislamiento eléctrico y minimizar la interferencia de la señal.

- Si su enfoque principal es la longevidad del equipo: Asegúrese de que el manguito de alúmina cubra toda la longitud sumergida de las varillas de conexión para evitar cualquier punto de contacto con sales corrosivas.

En última instancia, el uso de alúmina de alta pureza es una inversión en la estabilidad del proceso, salvaguardando tanto su costosa instrumentación como la pureza química de su electrolito.

Tabla resumen:

| Propiedad | Función en la electrólisis | Beneficio |

|---|---|---|

| Aislamiento eléctrico | Segrega las varillas metálicas de la sal conductora | Evita cortocircuitos e interferencias de señal |

| Estabilidad refractaria | Resiste altas temperaturas de operación | Mantiene la integridad estructural bajo calor intenso |

| Inercia química | Actúa como barrera física | Previene la contaminación del electrolito y la corrosión de las varillas |

| Alta pureza | Minimiza las reacciones de elementos traza | Asegura la resistencia dieléctrica a largo plazo y la vida útil del material |

Optimice el rendimiento de su electrólisis con KINTEK

Maximice la estabilidad de su proceso y la precisión de sus datos con nuestras soluciones premium de alúmina de alta pureza. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona componentes de alto rendimiento adaptados para los entornos más exigentes.

Ya sea que necesite manguitos protectores especializados o sistemas Muffle, de Tubos, Rotatorios, de Vacío o CVD totalmente personalizables, nuestros hornos de alta temperatura de laboratorio están diseñados para satisfacer sus necesidades únicas de investigación y producción. No permita que la contaminación o el fallo del equipo detengan su progreso: asóciese con los expertos en tecnología térmica.

Contacte a KINTEK hoy mismo para discutir sus requisitos personalizados

Guía Visual

Referencias

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué se utilizan los crisoles de grafito en entornos de vacío o atmósfera protectora? Prevenir la oxidación y garantizar la pureza

- ¿Cuáles son las características clave del tubo de horno de alúmina? Esencial para el éxito en laboratorios de alta temperatura

- ¿Qué protección ambiental central proporciona una caja de guantes con protección de argón para las baterías de iones de sodio? Maximizar la seguridad

- ¿Cómo funciona una caja de reacción de grafito sellada de alta pureza? Optimizar la selenización de películas delgadas de Sb-Ge

- ¿Por qué se utilizan velas de filtro de microfibra a escala micrométrica para tratar los gases de combustión condensados en los sistemas de pirólisis?

- ¿Qué papel juega un horno de secado de precisión en el pretratamiento de polvos de óxido de Bi-Fe? Proteja su nano-morfología

- ¿Cuáles son las consideraciones técnicas para seleccionar un recipiente cilíndrico de acero inoxidable? Guía de la cámara de prueba de magnesio

- ¿Qué papel juega un crisol de molibdeno en la deposición de películas delgadas de ZTO? Domina el éxito de la evaporación térmica