El papel principal de un crisol de óxido de magnesio (MgO) de alta densidad en estos experimentos es servir como un recipiente de contención químicamente inerte. Operando a temperaturas extremas de 1600 °C, proporciona la estabilidad estructural necesaria para contener la escoria líquida de la fabricación de acero. Fundamentalmente, su alta pureza (99,8 %) evita que el propio crisol reaccione con la escoria, asegurando que los resultados experimentales reflejen solo las reacciones de reducción deseadas.

El crisol de MgO de alta densidad resuelve el problema de la "contaminación del contenedor". Al resistir la erosión de óxidos agresivos, asegura que la química del crisol no altere la composición de la escoria, garantizando datos experimentales fiables y precisos.

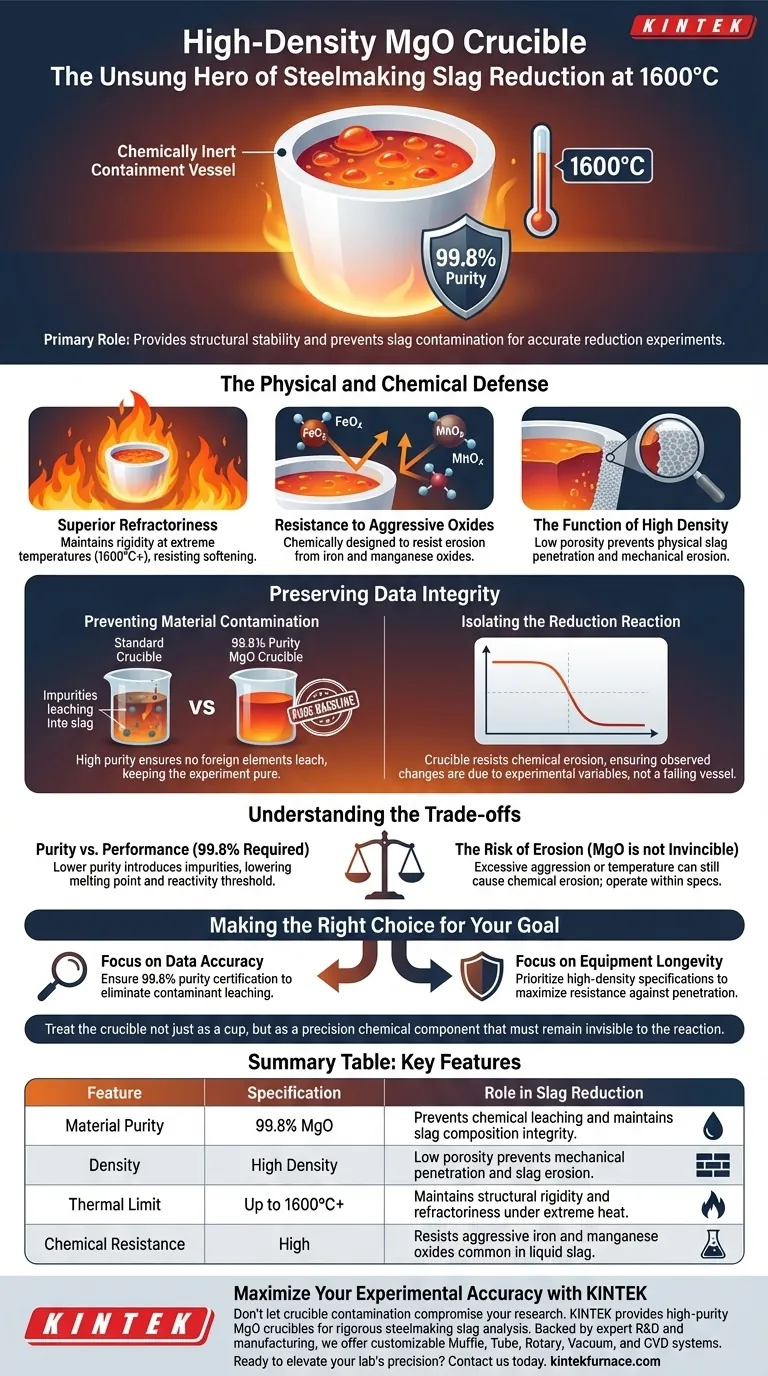

Defensa física y química

La elección del material para un recipiente de reacción a 1600 °C no se trata solo de resistencia al calor; se trata de supervivencia contra el ataque químico.

Refractariedad superior

A 1600 °C, muchos materiales refractarios estándar se ablandarían o derretirían. El óxido de magnesio se selecciona específicamente por su refractariedad superior, lo que le permite mantener la rigidez y la integridad estructural incluso cuando contiene escoria fundida a estas temperaturas extremas.

Resistencia a óxidos agresivos

La escoria líquida de la fabricación de acero contiene elementos altamente corrosivos. El crisol de MgO está diseñado químicamente para resistir la erosión del óxido de hierro y el óxido de manganeso, que son notoriamente agresivos con los materiales de contención.

La función de la alta densidad

La especificación de "alta densidad" es fundamental para el rendimiento del recipiente. La alta densidad implica baja porosidad, lo que físicamente evita que la escoria líquida penetre en las paredes del crisol, deteniendo así la erosión mecánica que a menudo acompaña al ataque químico.

Preservación de la integridad de los datos

El objetivo final del uso de MgO de alta pureza es proteger la validez de los datos científicos que se recopilan.

Prevención de la contaminación de materiales

En los experimentos de reducción, incluso cantidades mínimas de material disuelto del crisol pueden sesgar los resultados. Al utilizar MgO de pureza 99,8 %, los investigadores se aseguran de que ningún elemento extraño se filtre en la escoria, manteniendo puro el punto de referencia químico del experimento.

Aislamiento de la reacción de reducción

El experimento tiene como objetivo medir la reducción de la escoria, no la degradación del crisol. Debido a que el crisol resiste la erosión química, los investigadores pueden estar seguros de que los cambios observados se deben a las variables experimentales, no a un recipiente defectuoso.

Comprensión de los compromisos

Si bien el MgO de alta densidad es la opción superior para estos parámetros, comprender sus limitaciones es vital para el éxito experimental.

Pureza frente a rendimiento

El nivel de pureza del 99,8 % no es un lujo; es un requisito. El uso de MgO de menor pureza probablemente introduciría impurezas que reducirían el punto de fusión o el umbral de reactividad del crisol, lo que provocaría fallos a 1600 °C.

El riesgo de erosión

A pesar de su resistencia, el MgO no es invencible. Si la composición de la escoria se vuelve excesivamente agresiva o la temperatura excede el límite nominal, la erosión química aún puede ocurrir, lo que enfatiza la necesidad de operar estrictamente dentro de las especificaciones térmicas y químicas del material.

Tomar la decisión correcta para su objetivo

Para garantizar que sus experimentos de reducción de escoria de acero líquido produzcan resultados válidos, considere las siguientes recomendaciones:

- Si su enfoque principal es la precisión de los datos: Asegúrese de que la certificación de su crisol confirme el 99,8 % de pureza para eliminar el riesgo de que contaminantes se filtren en su fundición.

- Si su enfoque principal es la longevidad del equipo: Priorice las especificaciones de fabricación de alta densidad para maximizar la resistencia a la penetración de óxidos de hierro y manganeso.

El éxito de la reducción de escoria a alta temperatura depende de tratar el crisol no solo como una taza, sino como un componente químico de precisión que debe permanecer invisible para la reacción.

Tabla resumen:

| Característica | Especificación | Papel en los experimentos de reducción de escoria |

|---|---|---|

| Pureza del material | 99,8 % MgO | Evita la lixiviación química y mantiene la integridad de la composición de la escoria. |

| Densidad | Alta densidad | La baja porosidad evita la penetración mecánica y la erosión por escoria. |

| Límite térmico | Hasta 1600 °C+ | Mantiene la rigidez estructural y la refractariedad bajo calor extremo. |

| Resistencia química | Alta | Resiste los óxidos agresivos de hierro y manganeso comunes en la escoria líquida. |

Maximice la precisión de sus experimentos con KINTEK

No permita que la contaminación del crisol comprometa su investigación. KINTEK proporciona crisoles de MgO de alta pureza diseñados específicamente para las rigurosas demandas del análisis de escoria de acero. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD personalizables, junto con hornos de alta temperatura de laboratorio especializados para satisfacer sus necesidades únicas de procesamiento térmico.

¿Listo para mejorar la precisión de su laboratorio? Contáctenos hoy para consultar con nuestros expertos sobre la solución de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Por qué se requiere un dispositivo de calentamiento con agitación magnética para los precursores de Y2O3-MgO? Asegurar un recubrimiento de partículas perfecto

- ¿Cuál es el propósito principal de una bomba de vacío en la reducción catalítica de CO2? Asegurar entornos puros para datos precisos

- ¿Cómo contribuyen un sintonizador de tres tomas y un cortocircuito deslizante a la reducción carbotérmica por microondas? Maximizar la eficiencia energética

- ¿Cuál es la resistencia al desgaste de la cerámica de alúmina en comparación con el acero al manganeso y el hierro fundido de alto cromo? Descubra la opción superior para entornos abrasivos

- ¿Por qué un sistema de bomba de vacío de alto rendimiento es esencial para la purificación del magnesio? Logre alta pureza y eficiencia

- ¿Qué funciones realiza un crisol de grafito de alta densidad? Más que un simple contenedor para el refinado de cobre

- ¿Por qué usar un crisol de alúmina de alta pureza con tapa para el sinterizado de LATP? Asegure la Estabilidad Estequiométrica Óptima

- ¿Qué funciones desempeñan el crisol y la tapa de grafito de alta pureza en el crecimiento de AlN por PVT? Optimice su producción de cristales