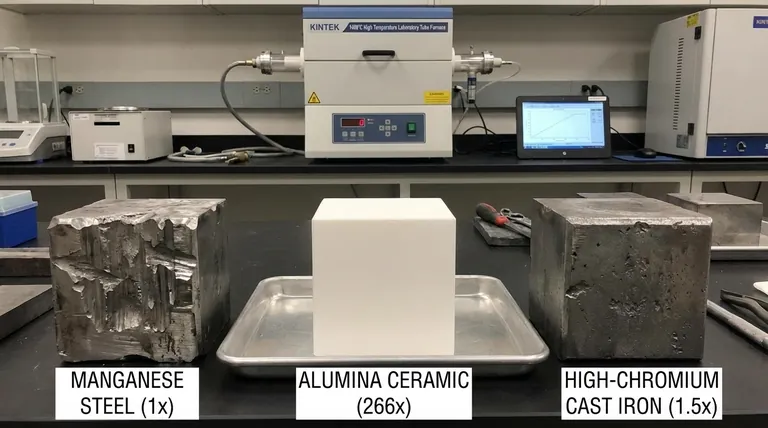

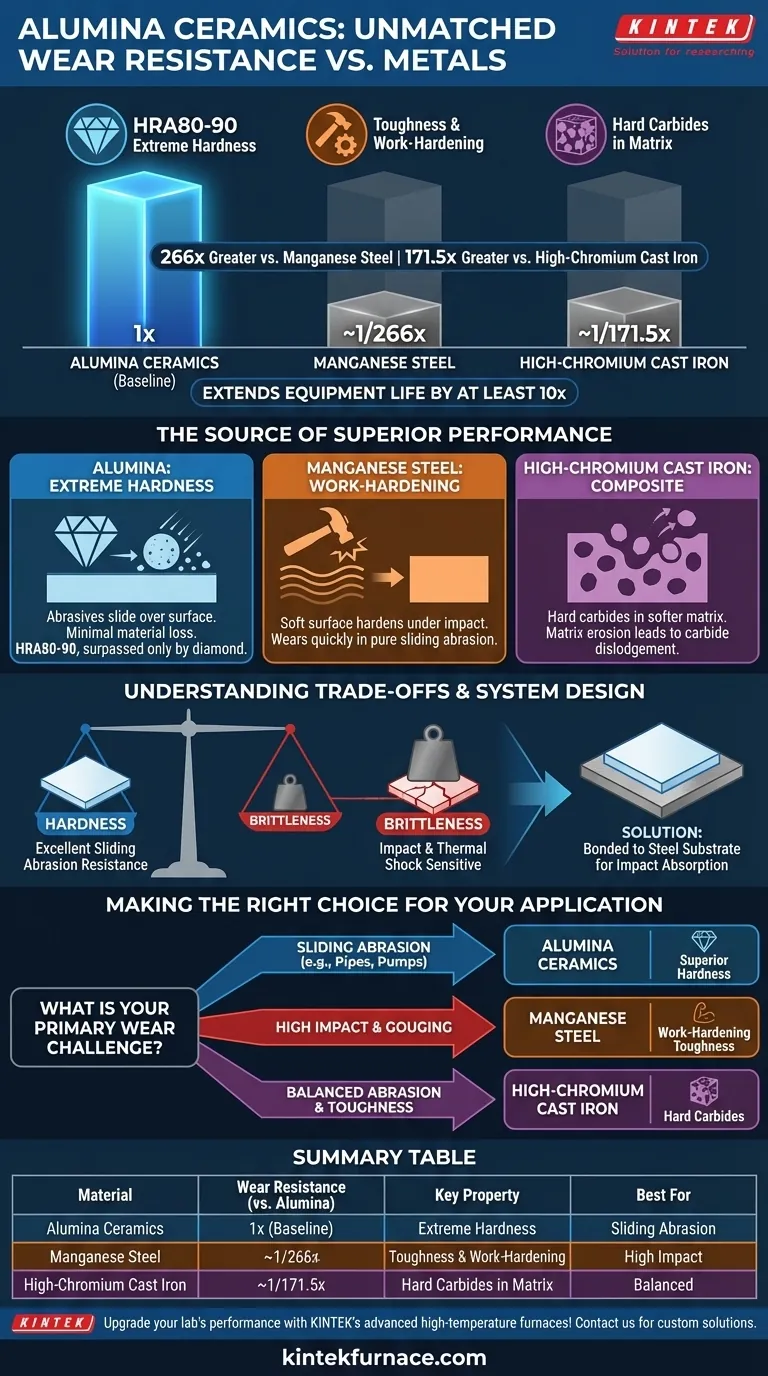

En una comparación directa, la cerámica de alúmina exhibe una resistencia al desgaste aproximadamente 266 veces mayor que el acero al manganeso y 171,5 veces mayor que el hierro fundido de alto cromo. Esta gran diferencia en el rendimiento se debe a la dureza extrema de la alúmina, una propiedad que le permite extender la vida útil del equipo al menos diez veces en muchos entornos abrasivos.

La distinción principal reside en las propiedades fundamentales del material: la excepcional resistencia al desgaste de la alúmina se deriva de su dureza extrema, mientras que los metales como el acero al manganeso dependen de la tenacidad y el endurecimiento por deformación. Comprender esta diferencia es clave para seleccionar el material adecuado tanto para condiciones de alta abrasión como de alto impacto.

La fuente del rendimiento superior de la alúmina

Para comprender la drástica brecha de rendimiento, debemos ir más allá de los simples números de desgaste y examinar la ciencia fundamental de los materiales. La forma en que estos materiales manejan la fricción y el desgaste es fundamentalmente diferente.

El rasgo definitorio de la alúmina: Dureza extrema

La característica definitoria de la cerámica de alúmina es su dureza excepcional. Con una dureza Rockwell de HRA80-90, su dureza solo es superada por la del diamante.

Esto significa que las partículas abrasivas, como arena, carbón u otros minerales, tienen dificultades para cortar, desgarrar o rayar la superficie de la cerámica. En lugar de desgastar el material, el medio abrasivo simplemente se desliza sobre él, lo que resulta en una pérdida mínima de material con el tiempo.

El mecanismo de desgaste del acero al manganeso

El acero al manganeso es conocido por su legendaria tenacidad, no por su dureza inicial. Tiene una capacidad única para endurecerse por deformación bajo impactos repetidos.

Cuando se somete a impacto o tensión de alta presión, su superficie pasa de ser relativamente blanda a ser extremadamente dura y duradera. Sin embargo, en escenarios de abrasión por deslizamiento pura sin impacto significativo, permanece en su estado más blando y se desgasta con relativa rapidez.

El mecanismo de desgaste del hierro fundido de alto cromo

El hierro fundido de alto cromo representa un punto intermedio. Su resistencia al desgaste proviene de partículas duras de carburo de cromo incrustadas dentro de una matriz de hierro más blanda y dúctil.

Aunque estos carburos proporcionan una buena resistencia a la abrasión —muy superior a la del acero al manganeso en desgaste por bajo impacto— la matriz circundante aún puede erosionarse. Con el tiempo, esto puede provocar que los carburos duros se desplacen, acelerando la tasa de desgaste. La alúmina, en cambio, es un material monolítico uniformemente duro.

Traduciendo la resistencia en valor operativo

Una mejora de 266 veces en la resistencia al desgaste no es solo una cifra académica; se traduce directamente en beneficios operativos y financieros significativos.

Extensión de la vida útil del equipo

La afirmación de extender la vida útil del equipo al menos diez veces es realista para aplicaciones dominadas por la abrasión por deslizamiento. Componentes como codos de tuberías, bombas de lodos, canaletas y revestimientos de ciclones experimentan este nivel de mejora de manera consistente.

Reducción del tiempo de inactividad y los costos de mantenimiento

Los componentes de mayor duración conducen directamente a menos paradas por reemplazo y reparación. Esta reducción del tiempo de inactividad aumenta la disponibilidad y la productividad de la planta al tiempo que reduce los costos laborales y de material asociados con los ciclos de mantenimiento frecuentes.

Comprender las compensaciones: Dureza frente a Fragilidad

Ningún material es perfecto para todas las aplicaciones. La dureza extrema de la cerámica de alúmina conlleva una compensación crítica: la fragilidad.

Sensibilidad al impacto

Aunque la alúmina sobresale en la resistencia a la abrasión, es susceptible a fracturarse por impactos directos de alta energía. Un impacto fuerte y agudo que solo abollaría o deformaría el acero al manganeso podría hacer añicos un revestimiento de cerámica de alúmina sin protección.

La importancia del diseño del sistema

Debido a esta fragilidad, la alúmina rara vez se utiliza como un componente estructural independiente. Por lo general, se fabrica en forma de baldosas o formas personalizadas que se unen a un sustrato de acero. La carcasa de acero proporciona integridad estructural y absorbe la energía del impacto, protegiendo la cara de desgaste de cerámica frágil.

Limitaciones del choque térmico

Las fluctuaciones de temperatura rápidas y extremas (choque térmico) también pueden inducir tensión y provocar grietas en las cerámicas. Los metales son generalmente mucho más resistentes a este tipo de tensión. Por lo tanto, el entorno térmico debe ser una consideración clave durante la selección del material.

Tomar la decisión correcta para su aplicación

El material óptimo es aquel cuyas propiedades contrarrestan mejor el fenómeno de desgaste específico en su equipo.

- Si su principal desafío es la abrasión por deslizamiento: La cerámica de alúmina es la opción definitiva debido a su dureza superior, que ofrece una vida útil que puede ser un orden de magnitud mayor que la de los aceros resistentes al desgaste.

- Si su aplicación implica alto impacto y desgarro: El acero al manganeso es la opción superior, ya que su capacidad para endurecerse por deformación y resistir la fractura es más crítica que la dureza superficial pura.

- Si necesita un equilibrio entre resistencia a la abrasión y tenacidad: El hierro fundido de alto cromo proporciona una mejora significativa con respecto a los aceros estándar para el desgaste abrasivo sin las preocupaciones de sensibilidad al impacto de las cerámicas puras.

Al alinear correctamente las propiedades del material con el mecanismo de desgaste específico, puede pasar de un ciclo de reparaciones frecuentes a uno de fiabilidad operativa a largo plazo.

Tabla de resumen:

| Material | Multiplicador de resistencia al desgaste (vs. Alúmina) | Propiedad clave | Mejor para |

|---|---|---|---|

| Cerámicas de alúmina | 1x (Base) | Dureza extrema (HRA80-90) | Abrasión por deslizamiento |

| Acero al manganeso | ~1/266x | Tenacidad y endurecimiento por deformación | Alto impacto |

| Hierro fundido de alto cromo | ~1/171.5x | Carburos duros en matriz | Equilibrio entre abrasión y tenacidad |

¡Mejore el rendimiento de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de caja, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestras amplias capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. ¡Contáctenos hoy para discutir cómo nuestros productos pueden ayudarle a lograr resultados superiores en entornos abrasivos y de alto impacto!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura