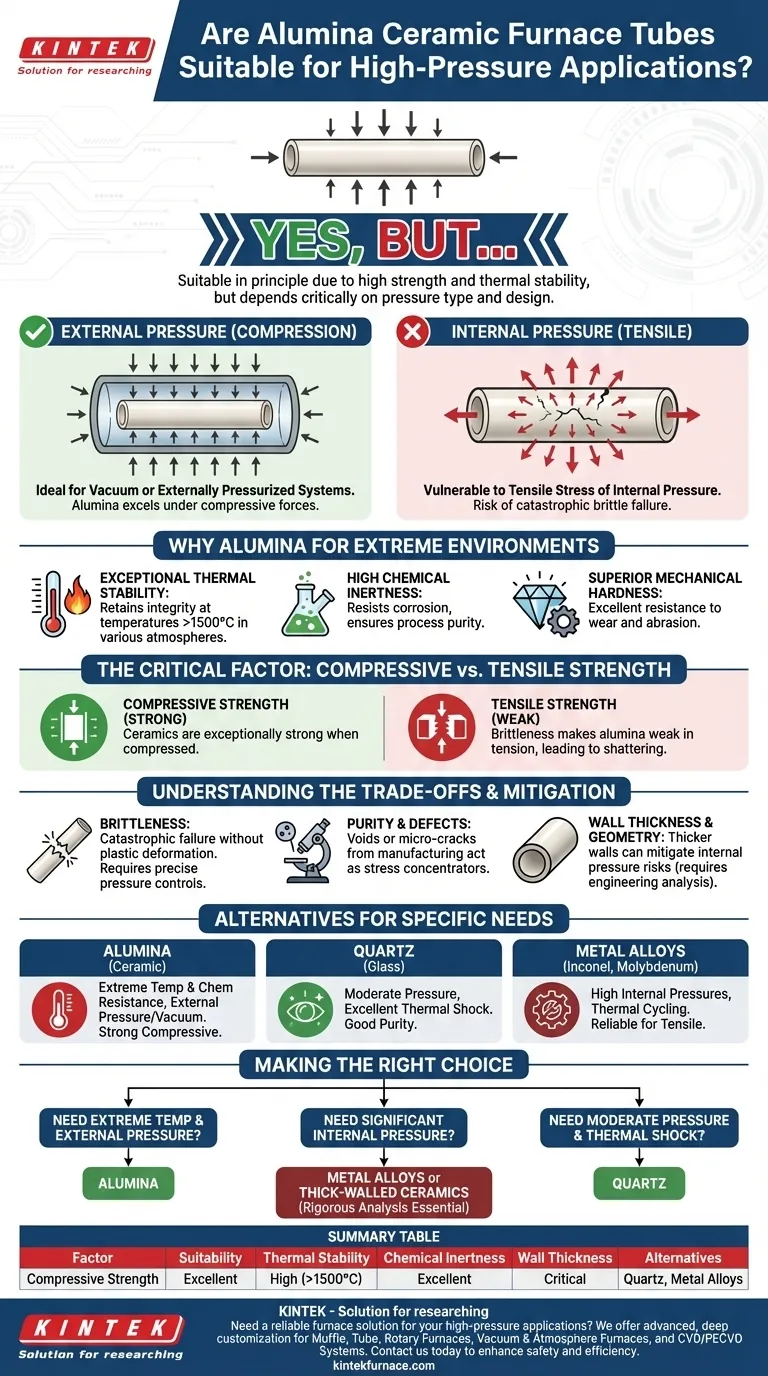

En principio, sí, los tubos de horno de cerámica de alúmina pueden utilizarse para aplicaciones de alta presión debido a su excelente resistencia mecánica y estabilidad térmica. Sin embargo, su idoneidad no es absoluta y depende totalmente de las condiciones operativas específicas, particularmente de la naturaleza de la presión y de las especificaciones de diseño del tubo.

Aunque la alúmina destaca bajo fuerzas compresivas, lo que la hace ideal para sistemas de vacío o con presión externa, su fragilidad inherente la hace vulnerable a las tensiones de tracción de la presión interna. Un análisis de ingeniería exhaustivo de su aplicación específica no es solo recomendable, es esencial para la seguridad y la fiabilidad.

Por qué se considera la alúmina para entornos extremos

La alúmina de alta pureza (Al₂O₃) es un material de referencia para aplicaciones de hornos exigentes debido a una combinación única de propiedades que le permiten mantener su integridad cuando otros materiales fallarían.

Estabilidad térmica excepcional

Las cerámicas de alúmina poseen un punto de fusión muy alto y conservan su integridad estructural a temperaturas extremas. Esto las hace ideales para procesos que superan los 1500 °C en atmósferas inertes, reductoras o de alto vacío.

Alta inercia química

Este material presenta una resistencia notable al ataque químico y a la erosión. Permanece estable cuando se expone a una amplia gama de sustancias corrosivas, lo que garantiza la pureza del proceso y prolonga la vida útil de los componentes del horno.

Dureza mecánica superior

La alúmina es un material extremadamente duro, lo que se traduce en una excelente resistencia al desgaste y la abrasión. Esta propiedad es fundamental en aplicaciones donde se espera contacto físico o flujo de partículas.

El factor crítico: Resistencia a la compresión frente a la tracción

La decisión de utilizar un tubo de alúmina para una aplicación de presión depende de comprender cómo se comportan las cerámicas bajo diferentes tipos de tensión. Este es el factor más importante a considerar.

Resistencia de la alúmina a la compresión

Las cerámicas son excepcionalmente fuertes cuando se aprietan o comprimen. Por eso, un tubo de alúmina es una opción excelente para hornos de alto vacío o sistemas con presión externa alta, donde las fuerzas empujan hacia el interior del tubo.

El desafío de la tensión de tracción

La principal debilidad de la alúmina es su fragilidad y su baja resistencia a la tracción. Cuando un tubo se presuriza desde el interior, sus paredes se someten a una "tensión circunferencial", una fuerza de tracción que las separa. Aquí es donde la alúmina es más propensa a fallar.

El papel del espesor de la pared y la geometría

Para mitigar el riesgo de fallo bajo presión interna, se puede utilizar una pared de tubo más gruesa. Sin embargo, esto es cuestión de un cálculo de ingeniería cuidadoso. El diámetro, la longitud del tubo y la magnitud de la presión deben tenerse en cuenta en un análisis de tensiones formal.

Comprender las compensaciones

Aunque es potente, la alúmina no es una solución universalmente perfecta. Conocer sus limitaciones es crucial para un diseño de sistema seguro y eficaz.

Fragilidad y fallo catastrófico

A diferencia de los metales, que se doblan o deforman plásticamente antes de romperse, las cerámicas fallan de forma catastrófica. Un tubo de alúmina sobrepresurizado no se estirará; se hará añicos. Este riesgo debe gestionarse con controles de presión precisos y sistemas de alivio de seguridad.

Pureza y defectos de fabricación

La resistencia mecánica de un tubo cerámico depende en gran medida de su pureza y de la ausencia de defectos microscópicos. Los huecos o microfisuras del proceso de fabricación pueden actuar como concentradores de tensiones, convirtiéndose en el punto de origen de un fallo catastrófico bajo presión. Compre siempre a un proveedor de confianza con especificaciones claras.

Alternativas: Cuarzo y aleaciones metálicas

Para algunas aplicaciones de alta presión, otros materiales pueden ser más adecuados. Los tubos de cuarzo de alta pureza ofrecen excelentes propiedades térmicas y pueden ser una buena opción para presiones moderadas. Para presiones internas muy altas, especialmente cuando se combinan con ciclos térmicos, los tubos de aleación metálica especializados (por ejemplo, Inconel, molibdeno) son a menudo la opción más segura y fiable.

Tomar la decisión correcta para su objetivo

Para determinar si la alúmina es el material correcto, evalúe su necesidad operativa principal.

- Si su enfoque principal es la temperatura extrema y la resistencia química bajo presión externa o en un vacío: La alúmina de alta pureza es una excelente opción debido a su resistencia a la compresión superior.

- Si su aplicación implica una presión interna significativa: Debe realizar un análisis de tensiones riguroso, y a menudo las aleaciones metálicas o las cerámicas de pared gruesa especialmente diseñadas son alternativas más seguras.

- Si necesita alta pureza con presión moderada y excelente resistencia al choque térmico: El cuarzo de alta pureza puede ser una alternativa viable a considerar junto con la alúmina.

En última instancia, la clave para un funcionamiento seguro y fiable es hacer coincidir las propiedades fundamentales del material con el perfil de tensión específico de su sistema.

Tabla resumen:

| Factor | Idoneidad para aplicaciones de alta presión |

|---|---|

| Resistencia a la compresión | Excelente para presión externa o sistemas de vacío |

| Resistencia a la tracción | Pobre para presión interna; riesgo de fallo frágil |

| Estabilidad térmica | Alta, adecuada para temperaturas superiores a 1500 °C |

| Inercia química | Excelente, resiste la corrosión y mantiene la pureza |

| Espesor de la pared | Crítico; las paredes más gruesas pueden mitigar los riesgos de presión interna |

| Alternativas | Cuarzo para presión moderada, aleaciones metálicas para alta presión interna |

¿Necesita una solución de horno fiable para sus aplicaciones de alta presión o alta temperatura? KINTEK aprovecha una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos de diversos laboratorios. Contáctenos hoy para mejorar la seguridad y la eficiencia de su laboratorio con sistemas de horno personalizados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad