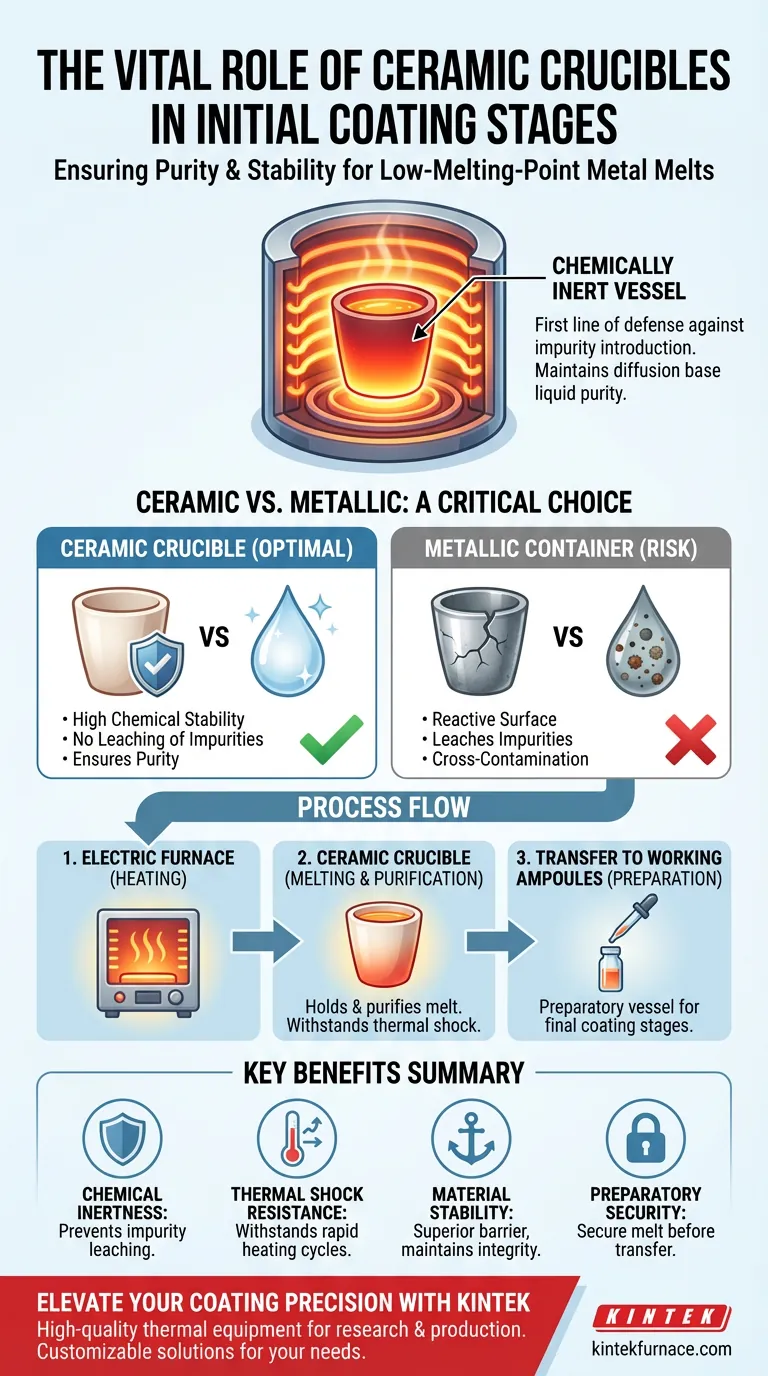

En las etapas iniciales del proceso de recubrimiento, los crisoles de cerámica actúan como recipientes químicamente inertes diseñados para fundir metales de bajo punto de fusión sin comprometer su composición. Utilizados principalmente dentro de hornos eléctricos, estos crisoles sirven como la primera línea de defensa contra la introducción de impurezas, asegurando que la materia prima permanezca sin contaminar antes de pasar a los pasos de procesamiento posteriores.

La función principal del crisol de cerámica es garantizar la alta pureza del líquido base de difusión al actuar como una barrera químicamente estable que previene las impurezas específicas comunes a los recipientes metálicos.

Preservación de la Pureza Química

La Barrera Contra la Contaminación

El papel más crítico del crisol de cerámica es evitar que la fusión de bajo punto de fusión interactúe con su recipiente de contención.

Superioridad Sobre los Recipientes Metálicos

Los recipientes metálicos estándar a menudo lixivian impurezas en la fusión durante el proceso de calentamiento. Los crisoles de cerámica utilizan su alta estabilidad química e inercia para eliminar por completo este riesgo.

Garantía de la Calidad del Líquido Base

Al mantener este entorno inerte, el crisol asegura que el líquido base de difusión alcance los estándares de pureza necesarios para la aplicación de recubrimiento.

Rendimiento Térmico en Hornos Eléctricos

Manejo del Choque Térmico

El proceso de fusión implica fluctuaciones significativas de temperatura. Los crisoles de cerámica se seleccionan por su excelente resistencia al choque térmico, lo que les permite soportar los ciclos de calentamiento rápido de los hornos eléctricos sin fracturarse.

Estabilidad Durante la Fusión

Esta estabilidad térmica asegura que la integridad física del recipiente permanezca intacta durante la fase de fusión. Esta fiabilidad es esencial para contener de forma segura el metal fundido hasta que esté listo para su transferencia.

El Contexto del Proceso

Preparación para la Transferencia

El crisol no es el destino final de la fusión; es un recipiente preparatorio. Su función es contener y purificar la fusión específicamente antes de que se transfiera a ampollas de trabajo.

La Base de la Etapa Inicial

El éxito en las etapas posteriores del recubrimiento depende en gran medida de este paso inicial. Si la fusión se contamina en el horno, la calidad del recubrimiento final se ve comprometida, independientemente de lo bien que funcionen las ampollas de trabajo.

Comprensión de los Riesgos de las Alternativas

La Trampa de la Reactividad

La principal contrapartida a comprender es el riesgo asociado con las alternativas no cerámicas. El uso de un recipiente reactivo, como un crisol de metal estándar, introduce una alta probabilidad de contaminación cruzada elemental.

Impacto en la Integridad del Recubrimiento

Si bien los recipientes metálicos pueden ofrecer diferentes propiedades de manipulación, su falta de inercia química los hace inadecuados para aplicaciones donde la pureza del líquido base de difusión es innegociable.

Tomando la Decisión Correcta para su Objetivo

Para asegurar que su proceso de recubrimiento produzca resultados consistentes y de alta calidad, considere lo siguiente con respecto a la selección de su equipo:

- Si su enfoque principal es la Pureza: Priorice los crisoles de cerámica para explotar su inercia química y prevenir la lixiviación de impurezas de las paredes del recipiente.

- Si su enfoque principal es la Seguridad del Proceso: Confíe en la resistencia al choque térmico de la cerámica para soportar los ciclos de calentamiento rápido de los hornos eléctricos sin fallas estructurales.

La elección de un crisol de cerámica es una decisión fundamental para asegurar la integridad química de su fusión desde el primer momento de calentamiento.

Tabla Resumen:

| Característica | Beneficio en las Etapas Iniciales de Recubrimiento |

|---|---|

| Inercia Química | Previene la lixiviación de impurezas y asegura la pureza del líquido base de difusión. |

| Resistencia al Choque Térmico | Soporta ciclos de calentamiento rápido en hornos eléctricos sin fracturarse. |

| Estabilidad del Material | Actúa como una barrera superior en comparación con los recipientes metálicos reactivos. |

| Seguridad Preparatoria | Mantiene la integridad de la fusión antes de la transferencia a ampollas de trabajo. |

Mejore la Precisión de su Recubrimiento con KINTEK

No permita que las impurezas comprometan la integridad de su recubrimiento. En KINTEK, entendemos que los resultados de alta calidad comienzan con equipos térmicos superiores. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio, todos totalmente personalizables para sus necesidades únicas de investigación o producción.

Ya sea que esté fundiendo metales de bajo punto de fusión o desarrollando películas delgadas avanzadas, nuestras soluciones brindan la estabilidad térmica y la pureza que su aplicación exige. ¡Contáctenos hoy para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué múltiples funciones desempeñan los moldes de grafito de alta pureza y alta resistencia en el proceso de sinterización por plasma de chispa (SPS)?

- ¿Por qué es necesario un proceso de sinterización con un horno de laboratorio para los discos de Li6PS5Cl? Mejora la conductividad y la densidad

- ¿Por qué se prefiere un horno de secado por aire forzado de sobremesa para nanomateriales a base de microalgas? Mejora la calidad del polvo

- ¿Qué tipo de motor utiliza la bomba de vacío multifuncional de agua circulante? Descubra sus beneficios sin aceite

- ¿Cuál es la importancia de usar un bote de cuarzo como portador de catalizador? Optimizar la pureza y la cinética en CCVD

- ¿Por qué es esencial una crisol de tantalio (Ta) para la sinterización de Li3-3xScxSb? Asegurar la Estabilidad de Fase Pura a 1143 K

- ¿Por qué se utilizan velas de filtro de microfibra a escala micrométrica para tratar los gases de combustión condensados en los sistemas de pirólisis?

- ¿Por qué es importante un controlador de flujo másico (MFC) para la investigación de corrosión en fase gaseosa? Garantice la integridad y precisión de los datos