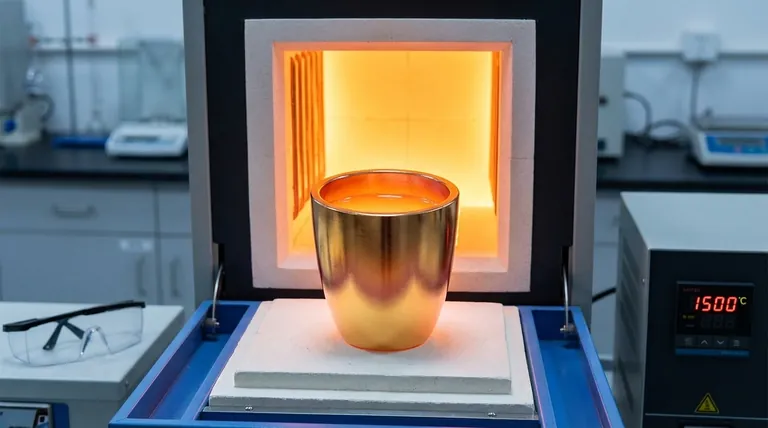

Se utiliza un crisol de aleación de platino y oro principalmente por su capacidad para soportar condiciones térmicas extremas manteniendo una inercia química absoluta. Operando a temperaturas tan altas como 1500 °C, esta aleación específica resiste la naturaleza corrosiva del vidrio fundido para prevenir la contaminación. Es el material elegido cuando la integridad óptica y química del producto final no es negociable.

La ventaja principal de usar una aleación de platino y oro es su negativa a reaccionar con la fusión. Al eliminar la lixiviación de material común en los recipientes estándar, garantiza la pureza química y la transparencia óptica requeridas para el vidrio de silicato de alta calidad.

Superando Desafíos Térmicos y Químicos

Resistencia al Calor Extremo

El proceso de fusión del vidrio requiere un entorno operativo capaz de alcanzar los 1500 °C.

Una aleación de platino y oro posee un punto de fusión extremadamente alto. Esto permite que el recipiente mantenga su integridad estructural sin ablandarse ni deformarse bajo un intenso estrés térmico.

Resistencia al Ataque Corrosivo

El vidrio fundido no solo está caliente; es un fuerte agente corrosivo.

Los materiales estándar a menudo se degradan cuando se exponen a este agresivo entorno químico. La aleación de platino y oro ofrece una estabilidad química excepcional, resistiendo eficazmente el ataque de la mezcla fundida.

Garantizando la Integridad del Producto

Eliminación de la Contaminación

El riesgo más significativo en la producción de vidrio es la introducción de impurezas del propio crisol.

A diferencia de otros materiales, la aleación de platino y oro previene la lixiviación de material. Esto asegura que ningún metal traza o sustancia extraña migre de la pared del recipiente a la fusión de vidrio.

Preservación de la Calidad Óptica

Para el vidrio de silicato, la claridad es a menudo la medida definitiva del éxito.

Al mantener una fusión pura, la aleación asegura que el producto final logre una alta transparencia óptica. Esto lo hace indispensable para aplicaciones donde los defectos visuales o la turbidez son inaceptables.

Comprendiendo las Compensaciones

Crisoles de Aleación vs. Cerámicos

La alternativa principal al platino y oro es el crisol cerámico estándar.

Si bien las cerámicas se utilizan ampliamente, carecen de la resistencia necesaria para aplicaciones de alta pureza. Son propensas a lixiviar materiales en la fusión, lo que altera fundamentalmente la química del vidrio.

El Costo de la Pureza

La elección del crisol dicta el techo de calidad del lote de producción.

Si elige cerámicas estándar, acepta un nivel base de contaminación. La aleación de platino y oro es una herramienta especializada utilizada específicamente para evitar este compromiso.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el crisol correcto depende completamente de la tolerancia a las impurezas en su producto final.

- Si su enfoque principal es la transparencia óptica: Utilice platino y oro para asegurar que ningún material extraño lixivie en el vidrio de silicato y enturbie el resultado.

- Si su enfoque principal es la estabilidad química: Confíe en esta aleación para soportar temperaturas de 1500 °C sin corroerse en la fusión.

El crisol de aleación de platino y oro es la solución definitiva para procesar vidrio fundido cuando la pureza es la prioridad.

Tabla Resumen:

| Característica | Crisol de Aleación de Platino-Oro | Crisol Cerámico Estándar |

|---|---|---|

| Resistencia a la Temperatura | Hasta 1500 °C+ (Mantiene la Integridad) | Alta (Pero propensa a estrés térmico) |

| Reactividad Química | Inercia Absoluta | Alta (Propensa a lixiviación de material) |

| Resistencia a la Corrosión | Excepcional contra vidrio fundido | Pobre (Se degrada con el tiempo) |

| Calidad del Vidrio | Máxima Transparencia Óptica | Posible Turbidez/Impurezas |

| Mejor Caso de Uso | Vidrio de Silicato de Alta Pureza | Vidrio Industrial General |

Mejore su Investigación de Vidrio con la Precisión de KINTEK

No permita que la contaminación del crisol comprometa la integridad de su material. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo y vacío de alto rendimiento junto con soluciones de laboratorio especializadas adaptadas a sus necesidades únicas de alta temperatura. Ya sea que esté fundiendo vidrio de silicato de alta pureza o desarrollando cerámicas avanzadas, nuestro equipo personalizable garantiza la precisión que su trabajo exige.

¿Listo para optimizar sus procesos térmicos? Contacte a KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Referencias

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de los moldes de grafito de alta pureza durante el SPS de Cu2Se? Consejos esenciales para una sinterización superior

- ¿Qué papel juegan los hornos de laboratorio en el control de calidad? Garantizar la integridad del material y la fiabilidad del producto

- ¿Cuál es la función de un crisol de grafito en las pruebas de ablandamiento del mineral de hierro? Simula perfectamente las condiciones del alto horno

- ¿Por qué es necesario un sistema preciso de control y suministro de flujo de gas durante la conversión termoquímica de biocarbón de cáscara de arroz?

- ¿Por qué se utilizan tapones cerámicos aislantes dentro del tubo del horno de alúmina? Asegurar un calentamiento estable y evitar el agrietamiento del tubo

- ¿Cuál es la importancia de utilizar una sonda de muestreo con camisa de enfriamiento? Garantice datos precisos del horno de tubo de caída

- ¿Qué funciones realiza un crisol de grafito de alta densidad? Más que un simple contenedor para el refinado de cobre

- ¿Por qué es esencial el uso de crisoles de alta alúmina para NCM811? Garantice la pureza en la síntesis de cátodos de alto níquel